2026 Författare: Howard Calhoun | [email protected]. Senast ändrad: 2025-01-24 13:25:41

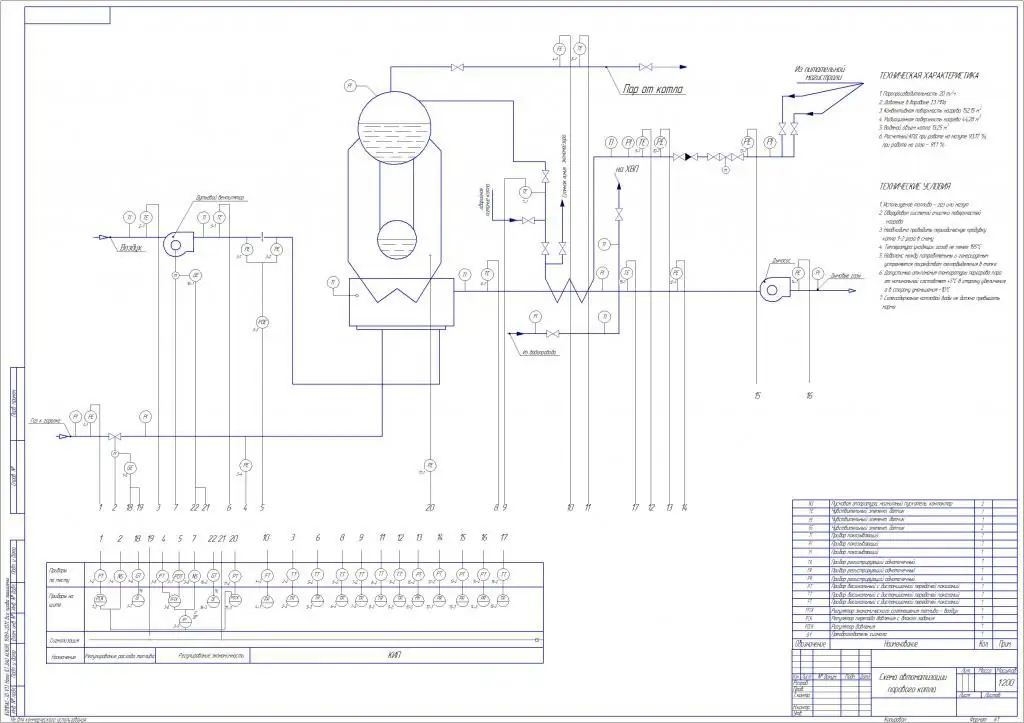

DKVR-20-13 är en vertikal vattenrörsångpanna med en skärmad förbränningskammare. Dess design inkluderar också en kokande stråle. Dessa strukturella element utförs enligt "D"-schemat. Ett utmärkande drag för detta schema är den laterala placeringen av den konvektiva delen av anordningen i förhållande till dess förbränningskammare.

Enhetens huvudindikatorer

Det är värt att börja med de tekniska egenskaperna hos DKVR-20-13. Som nämnts tidigare hänvisar denna typ av enhet till ångpannor. Dess ångkapacitet är 20 t/h. När det gäller typen av bränsle som används för arbete är det gas eller flytande bränsle. Över- eller driftstrycket för kylvätskan vid utloppet av pannan är 1,3 MPa. Utloppsångtemperaturen anses vara en av huvudindikatorerna. Det kan vara lika med 194 grader Celsius i fallet med mättad ånga eller 250 grader i fallet med överhettad. En viktig komponent är temperaturen på matarvattnet - 100 grader. Effektivitet, enligt beräkningar,är 92 %. Förbrukningen av bränsle som används bestäms i kg/h och är 1470. Pannan tillhör stora installationer och dess massa är 44634 kg.

Beskrivning av enheten

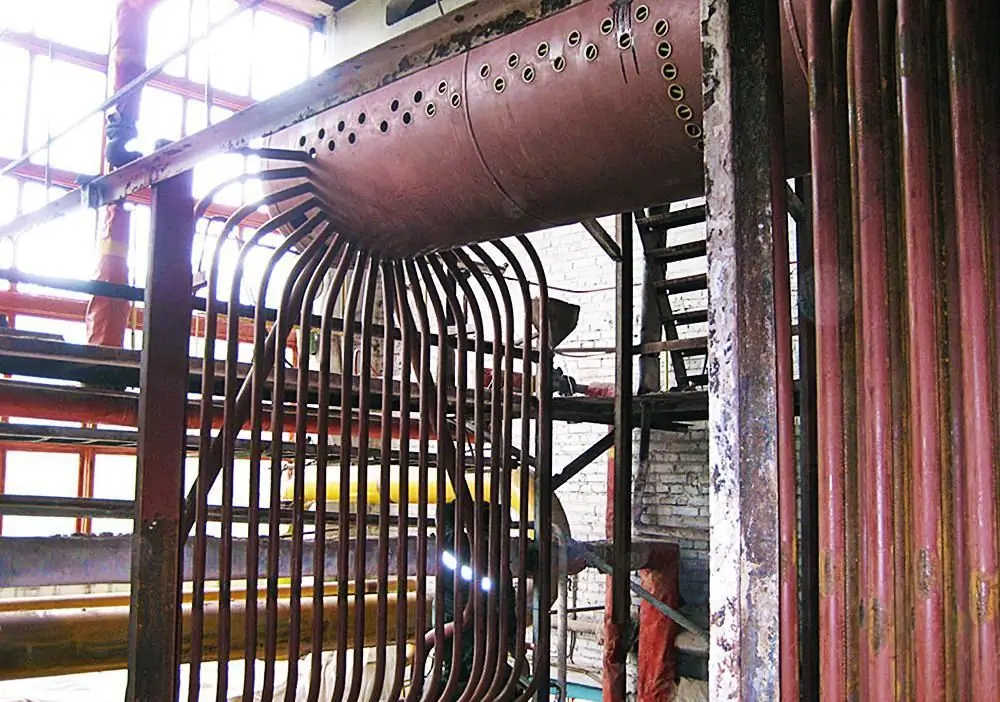

Ångpannan DKVR-20-13 består av flera huvudsakliga strukturella element: den övre korta trumman och den nedre, skärmade förbränningskammaren, som nämndes tidigare. Därefter är det värt att överväga denna enhet och några av dess delar mer i detalj.

Enheten DKVR-20-13 har en egenskap att förbränningskammaren är uppdelad i två delar: själva ugnen, samt efterförbränningskammaren. Denna kammare är separerad från eldstaden av pannans bakskärm. Heta gaser tillförs enhetens pannrör med likström och över hela strålens bredd. På vägen har de inga skiljeväggar. Men i händelse av ytterligare installation av en överhettare på pannan DKVR-20-13, kanske vissa av dessa rör inte installeras. Själva överhettaren kommer att bestå av ett par paket. De kommer att ligga på olika sidor av pannan. Efter att ha arbetat av kommer överhettad ånga från båda förpackningarna att matas ut till ett speciellt samlingsrör. Enheten för DKVR-20-13-enheten använder matningsvatten, som kommer att tillföras den övre trumman. Nu om honom.

Pannatrumma

Den övre trumman utsätts för kraftig överhettning och måste därför kylas. För att kyla väggarna i detta strukturelement, en blandning av vatten ochånga som kommer ut ur rören från både sidoskärmarna och från framsidan av konvektionsbunten.

Den övre trumman har ett element som kallas den övre generatrisen. Den innehåller vanligtvis sådana strukturella element som säkerhetsventiler, en ångventil eller en ventil, en ventil för eventuellt ångutsug för eget behov (för blåsning).

I den övre trumman finns ett vattenutrymme genom vilket matarröret passerar. Separeringsanordningar passerar i utrymmet fyllt med ånga.

Utmärkande egenskaper

När du beskriver DKVR-20-13 bör det noteras att designen har vissa utmärkande egenskaper. Vilket skiljer denna modell från andra, med en lägre ångproduktion. Bland dem är det värt att notera:

- Den övre trumman på enheten 20-13 är kortare, vilket gör att den inte faller in i pannugnen. Samtidigt är både de övre och nedre trummorna lika långa - 4500 mm. Det är också värt att tillägga att närvaron av en förkortad övre trumma ledde till frånvaron av behovet av dess sprutbetong och ökade också tillförlitligheten hos utrustningen som helhet.

- På grund av att den övre trumman reducerades, och mängden vatten och ånga som producerades måste lämnas på samma nivå, beslutades det att lägga till två avlägsna cykloner till designen. Dessa element genererar cirka 20 % av den totala ångvolymen.

- Den nedre trumman har också modifierats något. Den har höjts över noll för att förbättra tillgängligheten och bekvämligheten.under inspektion och underhåll.

- Pannan DKVR-20-13 har ett stort antal skärmar. Två av dem är placerade på höger sida, två till på vänster sida, en fram- och en bakskärm. Dessutom har var och en av dem två samlare i sin sammansättning. Det visar sig alltså att pannan är utrustad med 12 kollektorer, varav sex är placerade upptill, sex längst ner.

- En annan designfunktion som påverkar sidoskärmarna är deras uppdelning i två block. Det första blocket anses vara sidoskärmarna för det första steget av förångning, respektive det andra blocket är det andra steget av förångningen. Dessutom är det andra blocket vanligtvis placerat framför den konvektiva balken, och skärmarna räknas vanligtvis från pannans framsida.

- Den sista designfunktionen är L-formade sidorör för skärmar. Deras installation utförs enligt följande principer. Till exempel kommer det första röret för den högra sidoskärmen att ha sin nedre ände svetsad till den nedre högra samlingsröret och dess övre ände svetsad till den övre vänstra skärmsamlingen. Det första röret till vänster skärm kommer att fästas på samma sätt. Ytterligare korskoppling på detta sätt resulterar i att förbränningskammaren är helt avskärmad.

Och i slutändan kan vi tillägga att den konvektiva balken inte har några skiljeväggar i sin design.

Vanliga samlade problem

Reparation av pannor bör endast anlitas för proffs. Bland de vanligasteproblem som kan upptäckas, skalbildning belyses. Denna defekt kommer att kännetecknas av en minskning av pannans värmeeffekt, såväl som en minskning av dess totala prestandaindikator. Bland andra vanliga orsaker till haverier, utmärker sig felaktigt underhåll eller bristande efterlevnad av regeln för dessa arbeten. Ofta kan orsaken vara ett fel vid konstruktionsstadiet av systemet eller installationen av själva enheten.

Reparationen av denna typ av panna är i alla fall mycket dyr. För att undvika behovet av detta arbete bör diagnostik av alla delar och systemet som helhet utföras så ofta som möjligt. Dessutom bör förebyggande städarbete utföras för att undvika beläggningsbildning.

Bricking. Funktioner

Under installationen av pannan DKVR-20-13 är murverk en obligatorisk del. Samtidigt bör tjockleken på väggarna för det vara 510 mm - det här är tjockleken på två tegelstenar. Alla väggar ska ha denna tjocklek förutom baksidan. Här tillåts reduktion till en tjocklek av 1,5 tegelstenar eller 380 mm. Dessutom brukar bakväggen utvändigt täckas med ett 20 mm tjockt skikt gips. Detta görs för att minska antalet sugkoppar.

Sådant tegelverk anses tungt och är därför gjort av rött tegel. Här används också Eldlertegel, med vilket de lägger ut väggarna mot ugnen. Deras tjocklek ska vara 125 mm.

Väggarna på efterbrännaren måste vara 250 mm tjocka. Det är nödvändigt att göra en skiljevägg mellan strålrören. Båda dessade strukturella delarna av fodret måste vara gjorda av tegelstenar av lera.

Användning på framskärmen

Driftsmanualen för pannan DKVR-20-13 bifogas varje enhet och innehåller alla nödvändiga instruktioner för hur man använder enheten, sköter om den och utför underhåll. Vissa delars funktion bör dock studeras mer i detalj.

Vattnet cirkulerar runt kretsen på frontskärmen. Det nedre grenröret på denna skärm tillhör det första förångningssteget. Den matas med vatten från den övre trumman genom två bypassrör. Under driften av enheten avdunstar inte allt vatten. Oförångad vätska kommer också in i denna uppsamlare från den övre trumman. Det finns fyra speciella stuprör för detta. Vidare finns det stigrör i strukturen, genom vilka från den nedre uppsamlaren, vätskan kommer att röra sig uppåt. Den kommer att värmas upp och förvandlas till en ång-vattenblandning, varefter den matas in i det övre grenröret.

Rörliga gaser

Efter förbränningen av bränslet kommer gaser att bildas som rör sig in i efterbrännaren. En överhettare installeras vanligtvis i slutet av en sådan kammare. Eftersom utformningen av denna speciella panna inte ger förekomsten av skiljeväggar framför balken, kommer dessa avgaser att passera genom den och avge sin värme. Efter det kommer de att tas bort från pannan längs hela dess bredd på bakväggen. Efter det finns det en speciell gaskanal genom vilken gaser kommer att levereras tilleconomizer.

Förändringar i design

Som nämnts tidigare har data producerats sedan 1961. Det speciella var att de ursprungligen var avsedda för förbränning av fasta bränslen, som hård- och brunkol eller antracit. Men efter det ändrades bränslebalansen i landet och det var nödvändigt att gå över till att elda flytande och gasbränslen. Den gjorde inga speciella ändringar i designen.

Det är viktigt att notera här att efter byte till sådana typer av bränsle tilläts ett tvångsdriftläge från nominellt till 140 %. Detta ledde till en kraftig ökning av nödsituationer. Deras huvuddel bestod av haveri i s altavdelningen och cykloner.

Vattenuppvärmningsläge

I slutet är det värt att tillägga att pannan kan drivas i varmvattenläge. Detta gör att du kan minska bränsleförbrukningen under drift, öka enhetens produktivitet, minska kostnaden för resurser för enhetens egna behov och minska kostnaden för att förbereda vätskan.

Om vi betraktar alla dessa fördelar sammantaget ur synvinkeln att öka effektiviteten, så ökar i genomsnitt denna siffra med 2-2,5%.

Baserat på ovanstående kan vi dra följande slutsats. Dessa enheter var bra enheter för sin tid, men nu möjliggör teknik tillverkning och drift av bättre utrustning.

Rekommenderad:

Flytande transportör PTS-2: foto, beskrivning, specifikationer

Flytande transportör PTS-2: beskrivning, specifikationer, applikation, funktioner, modifieringar. Flytande bandtransportör PTS-2: översikt, syfte, funktion, bilder, fördelar och nackdelar

Den billigaste utombordsmotorn: recension, beskrivning, specifikationer, recensioner

De billigaste utombordsmotorerna kännetecknas inte bara av en attraktiv prislapp, utan också av en massa relaterade problem, inklusive: medelmåttig montering, frekventa haverier, inte den bästa kontrollen, ökad förbrukning, etc. Men faktiskt, allt är inte så illa som det verkar vid första anblicken. På rea kan du hitta värdiga alternativ, du behöver bara kunna söka

Engine MeMZ 245: specifikationer, beskrivning

MeMZ 245-motor - beskrivning av huvudegenskaperna. Detaljerade underhålls- och reparationsoperationer. Möjliga alternativ för att slutföra kraftenheten. Detaljerad beskrivning av processerna för att byta motorolja, vattenpump och kamrem

Linjär polyeten: beskrivning, specifikationer, tillämpning

Polymerer används nu nästan lika ofta som andra material som trä, metall eller glas. Denna distribution av detta ämne beror på det faktum att dess kostnad är ganska låg, men samtidigt har den hög prestanda. Linjär polyeten är en av representanterna för denna kategori av varor

Stål 9xc: beskrivning, specifikationer, recensioner

Det finns många olika typer av stål, men alla används inte aktivt. Vissa används ganska sällan, medan andra tvärtom är mycket vanliga. Stål 9xs används oftast för vidare tillverkning av knivar