2026 Författare: Howard Calhoun | calhoun@techconfronts.com. Senast ändrad: 2025-01-24 13:25:58

Effektiviteten och problemen med plasmabeläggning är extremt akuta för materialingenjörer. Tack vare denna teknik är det möjligt att inte bara avsevärt öka livslängden och tillförlitligheten för högt belastade delar och sammansättningar, utan också att återställa, verkar det som, till hundra procent slitna och förstörda produkter.

Införandet av plasmaytor i den tekniska processen ökar avsevärt konkurrenskraften för tekniska produkter. Processen är inte i grunden ny och har använts under lång tid. Men den förbättrar och utökar ständigt sin tekniska kapacitet.

Allmänna bestämmelser

Plasma är en joniserad gas. Det är tillförlitligt känt att plasma kan erhållas med olika metoder som ett resultat av elektriska, termiska eller mekaniska effekter på gasmolekyler. För dess bildning är det nödvändigt att riva bort negativt laddade elektroner från positiva atomer.

I vissa källor kan du hittainformation om att plasma är det fjärde tillståndet av aggregation av materia tillsammans med fast, flytande och gasformig. Joniserad gas har ett antal användbara egenskaper och används inom många grenar av vetenskap och teknik: plasmabeläggning av metaller och legeringar för att återställa och härda tungt belastade produkter som upplever cykliska belastningar, jonplasmanitrering i en glödurladdning för diffusionsmättnad och härdning av ytor på delar, för implementering av kemiska processer.betning (används inom elektroniktillverkningsteknik).

Förberedelser för arbete

Innan du börjar ta ytan måste du ställa in utrustningen. I enlighet med referensdata är det nödvändigt att välja och ställa in den korrekta lutningsvinkeln för brännarmunstycket till ytan av produkten, anpassa avståndet från brännarens ände till delen (det bör vara från 5 till 8 millimeter) och sätt i tråden (om trådmaterial kommer på ytan).

Om ytbeläggning kommer att utföras av fluktuationer av munstycket i tvärgående riktningar, är det nödvändigt att ställa in huvudet på ett sådant sätt att svetsen är exakt i mitten mellan ytterpunkterna för fluktuationsamplituderna för huvud. Det är också nödvändigt att justera mekanismen som ställer in frekvensen och storleken på huvudets oscillerande rörelser.

Plasmabågeteknik

Beläggningsprocessen är ganska enkel och kan utföras framgångsrikt av vilken erfaren svetsare som helst. Han kräver dockutförare av maximal koncentration och uppmärksamhet. Annars kan du lätt förstöra arbetsstycket.

En kraftfull ljusbågsurladdning används för att jonisera arbetsgasen. Avskiljandet av negativa elektroner från positivt laddade atomer utförs på grund av den termiska effekten av den elektriska bågen på strålen från arbetsgasblandningen. Men under ett antal förhållanden är flödet möjligt inte bara under inverkan av termisk jonisering, utan också på grund av inverkan av ett kraftfullt elektriskt fält.

Gas tillförs under ett tryck på 20-25 atmosfärer. För dess jonisering krävs en spänning på 120-160 volt med en ström på cirka 500 ampere. Positivt laddade joner fångas upp av magnetfältet och rusar till katoden. Elementarpartiklarnas hastighet och kinetiska energi är så stor att när de kolliderar med metall kan de ge den en enorm temperatur - från +10 … +18 000 grader Celsius. I det här fallet rör sig jonerna med en hastighet på upp till 15 kilometer per sekund (!). Plasmabeläggningsinstallationen är utrustad med en speciell anordning som kallas "plasmafackla". Det är denna nod som är ansvarig för joniseringen av gasen och för att erhålla ett riktat flöde av elementarpartiklar.

Bågens kraft bör vara sådan att den förhindrar smältning av basmaterialet. Samtidigt bör produkttemperaturen vara så hög som möjligt för att aktivera diffusionsprocesser. Således bör temperaturen närma sig likviduslinjen på järn-cementitdiagrammet.

Fint pulver av en speciell sammansättning eller elektrodtråd matas in i en stråle av högtemperaturplasma, i vilken materialetsmälter. I flytande tillstånd faller ytan på den härdade ytan.

Plasmasprutning

För att implementera plasmasprutning är det nödvändigt att öka plasmaflödet avsevärt. Detta kan uppnås genom att justera spänningen och strömmen. Parametrar väljs empiriskt.

Material för plasmasprutning är eldfasta metaller och kemiska föreningar: volfram, tantal, titan, borider, silicider, magnesiumoxid och aluminiumoxid.

Den obestridliga fördelen med sprutning jämfört med svetsning är möjligheten att få de tunnaste skikten, i storleksordningen flera mikrometer.

Denna teknik används för att härda skärande svarvning och fräsning av utbytbara hårdmetallskär, såväl som kranar, borrar, försänkningar, brotschar och andra verktyg.

Få en öppen plasmajet

I detta fall fungerar själva arbetsstycket som en anod, på vilken materialet avsätts av plasma. Den uppenbara nackdelen med denna bearbetningsmetod är uppvärmningen av ytan och hela volymen av delen, vilket kan leda till strukturella omvandlingar och oönskade konsekvenser: uppmjukning, ökad sprödhet och så vidare.

Stängt plasmajet

I det här fallet fungerar gasbrännaren, närmare bestämt dess munstycke, som en anod. Denna metod används för ytbeläggning av plasmapulver för att återställa och förbättra prestandan hos delar ochmaskinnoder. Denna teknik har blivit särskilt populär inom jordbruksteknik.

Fördelar med Plasma Hardfacing

En av de främsta fördelarna är koncentrationen av termisk energi på ett litet område, vilket minskar effekten av temperaturen på materialets ursprungliga struktur.

Processen är väl hanterbar. Om så önskas, och med lämpliga utrustningsinställningar, kan ytskiktet variera från några tiondels millimeter till två millimeter. Möjligheten att erhålla ett kontrollerat skikt är särskilt relevant för tillfället, eftersom det gör det möjligt att avsevärt öka den ekonomiska effektiviteten för bearbetningen och erhålla optimala egenskaper (hårdhet, korrosionsbeständighet, slitstyrka och många andra) för ytorna på stålprodukter.

En annan inte mindre viktig fördel är förmågan att utföra plasmasvetsning och ytbeläggning av en mängd olika material: koppar, mässing, brons, ädelmetaller, såväl som icke-metaller. Traditionella svetsmetoder klarar det långt ifrån alltid.

Hårdbeläggningsutrustning

Installation för plasma-pulverbeläggning inkluderar en choke, oscillator, plasmabrännare och strömförsörjning. Den bör också vara utrustad med en anordning för automatisk matning av metallpulvergranulat till arbetsområdet och ett kylsystem med konstant vattencirkulation.

Strömkällor för hårdbeläggning av plasma måste uppfylla stränga kravbeständighet och tillförlitlighet. Svetstransformatorer gör det bästa jobbet med denna roll.

Vid beläggning av pulvermaterial på en metallyta används den så kallade kombinerade bågen. Både öppna och stängda plasmastrålar används samtidigt. Genom att justera kraften hos dessa bågar är det möjligt att ändra arbetsstyckets penetrationsdjup. Under optimala förhållanden kommer produktens skevhet inte att visas. Detta är viktigt vid tillverkning av delar och sammansättningar av finmekanik.

Materialmatare

Metallpulver doseras av en speciell anordning och matas in i smältzonen. Mekanismen eller principen för driften av mataren är som följer: rotorbladen trycker in pulvret i gasströmmen, partiklarna värms upp och fastnar på den behandlade ytan. Pulvret matas genom ett separat munstycke. Tot alt är tre munstycken installerade i gasbrännaren: för tillförsel av plasma, för tillförsel av arbetspulver och för skyddsgas.

Om du använder tråd, är det lämpligt att använda standardmatningsmekanismen för en nedsänkt bågsvetsmaskin.

Ytförberedelse

Plasmabeläggning och sprutning av material bör föregås av en grundlig rengöring av ytan från fettfläckar och andra föroreningar. Om det under konventionell svetsning är tillåtet att endast utföra grov ytrengöring av fogar från rost och skala, då när man arbetar med gasplasma måste arbetsstyckets yta vara idealiskt (så långt som möjligt) ren, utan främmande inneslutningar. Den tunnaste oxidfilmen är kapabel tillavsevärt försvaga den vidhäftande växelverkan mellan hårdbeläggningen och basmetallen.

För att förbereda ytan för ytbeläggning rekommenderas att avlägsna ett obetydligt ytskikt av metall genom bearbetning genom skärning, följt av avfettning. Om delens dimensioner tillåter rekommenderas det att tvätta och rengöra ytorna i ett ultraljudsbad.

Viktiga egenskaper hos metallbeläggning

Det finns flera alternativ och metoder för plasmabeläggning. Användningen av tråd som material för ytbeläggning ökar processens produktivitet avsevärt jämfört med pulver. Detta beror på att elektroden (tråden) fungerar som en anod, vilket bidrar till en mycket snabbare uppvärmning av det avsatta materialet, vilket gör att du kan justera bearbetningslägena uppåt.

Men kvaliteten på beläggningen och vidhäftningsegenskaperna ligger tydligt på sidan av pulvertillsatser. Användningen av fina metallpartiklar gör det möjligt att erhålla ett enhetligt lager av vilken tjocklek som helst på ytan.

Ytpulver

Användningen av pulverbeläggning är att föredra med tanke på kvaliteten på de resulterande ytorna och slitstyrkan, så pulverblandningar används alltmer i produktionen. Den traditionella sammansättningen av pulverblandningen är kobolt- och nickelpartiklar. Legeringen av dessa metaller har goda mekaniska egenskaper. Efter bearbetning med en sådan komposition förblir delens yta perfekt slät och det finns inget behov av dess mekaniska efterbehandling och eliminering av oegentligheter. Bråkdelen av pulverpartiklar är bara några mikrometer.

Rekommenderad:

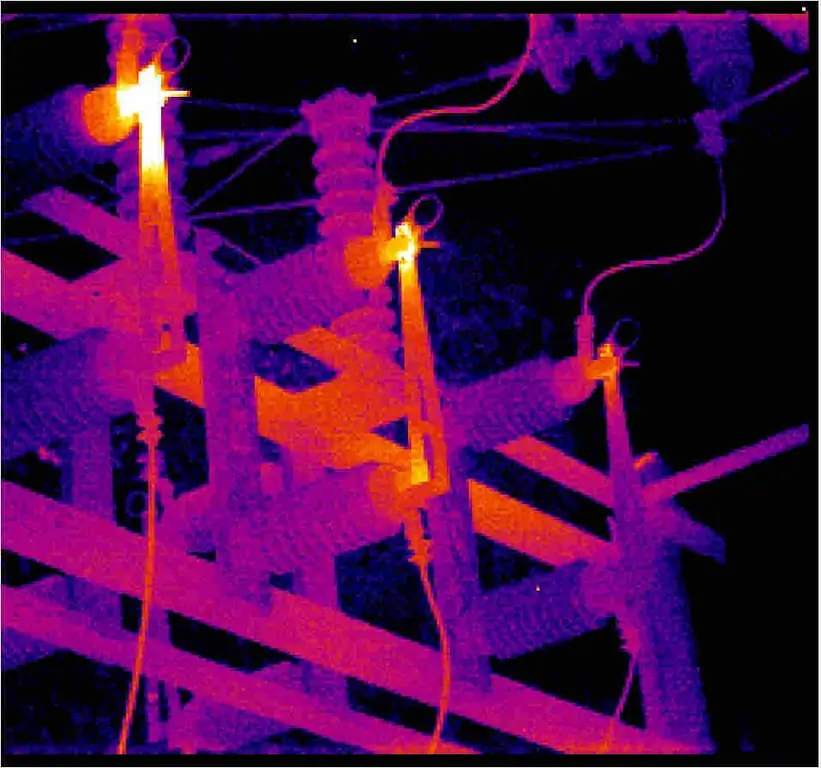

Värmebildstyrning av elektrisk utrustning: koncept, funktionsprincip, typer och klassificering av värmekamera, funktioner för tillämpning och verifiering

Värmebildskontroll av elektrisk utrustning är ett effektivt sätt att identifiera defekter i kraftutrustning som upptäcks utan att stänga av den elektriska installationen. På platser med dålig kontakt stiger temperaturen, vilket är grunden för metodiken

Kött: bearbetning. Utrustning för bearbetning av kött och fågel. Produktion, lagring och bearbetning av kött

Information om statlig statistik visar att volymen kött, mjölk och fågel som konsumeras av befolkningen har minskat avsevärt de senaste åren. Detta orsakas inte bara av tillverkarnas prispolitik, utan också av den banala bristen på dessa produkter, vars erforderliga volymer helt enkelt inte har tid att producera. Men kött, vars bearbetning är en extremt lönsam verksamhet, är mycket viktig för människors hälsa

Trähyvling: typer, utrustning och processteknik

Trähyvling är en av typerna av bearbetning av detta material. Denna operation kan utföras både manuellt och på maskiner. Det är viktigt att förstå att med hjälp av hyvling får varje träämne önskad form och form

Utrustning för jordbruk: klassificering och typer, syfte och tillämpning

Modern industri producerar en mängd olika utrustning för jordbruk. Det kan till exempel vara jordbearbetningsutrustning, samt foder, skörd eller sådd. Naturligtvis används traktorer flitigt även på gårdar

Stumsvetsning: utrustning, metoder och processteknik

Funktioner för blixtstumsvetsning. Typer av stumsvetsfogar, samt utrustning, metoder och teknik för att utföra stumsvetsprocessen. Svetssömsdefekter som härrör från snabbstumssvetsning, såväl som orsakerna till deras bildande