2026 Författare: Howard Calhoun | [email protected]. Senast ändrad: 2025-06-01 07:15:20

Det finns ett ganska stort antal olika rälsfel. De uppstår alla av olika anledningar. Tot alt finns det fyra huvudtyper av brist, på grund av vilka ett sammanbrott uppstår. Dålig spårtillverkning och svetsteknik är den första orsaken till slitage. Det andra skälet är att innehållet i stigen är för lågt. Materialet har en sådan parameter som kontaktutmattningshållfasthet, och om denna parameter inte är tillräckligt hög blir skenorna också oanvändbara. Den sista orsaken till att dessa anläggningar misslyckades är påverkan av att den rullande materielen rör sig över dem.

Orsaker till misslyckande

Under drift beräknas rälsfel och deras sannolika förekomst baserat på flera fakta. För det första är en viktig faktor mängden tonnage som har passerat längs sträckan. För det andra spelar belastningen på den rullande materielens axel en roll. Tågens hastighet kan också påverka rälsens skick. Övning och observation visar detunder den varma årstiden, det vill säga på våren och sommaren, minskar antalet brutna spår. På hösten ökar denna indikator något, och på vintern ökar den med 2-3 gånger jämfört med den varma årstiden. Det finns en förklaring till detta och den ligger i att metallen vid låga temperaturer kännetecknas av ökad sprödhet. Med andra ord reduceras slaghållfastheten till ett minimum. Den största andelen spårfel på grund av järnvägsfel inträffar i mars, om vi talar om den europeiska delen av landet, och även i april, om det gäller de östra och sibiriska regionerna.

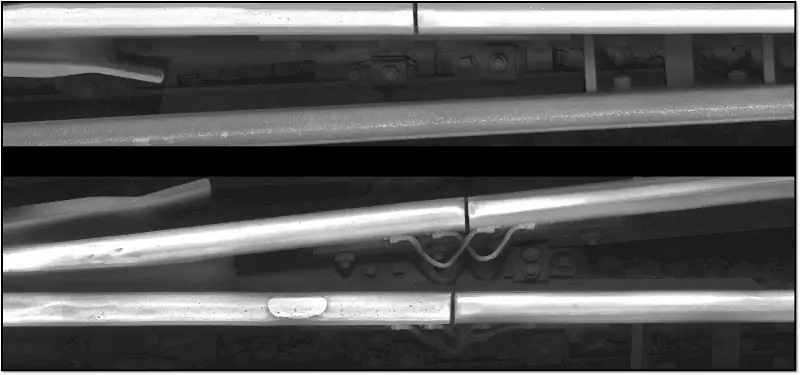

Feldetektorer används för att upptäcka sådana problem. 96,5 % av alla identifierade problem kan identifieras med hjälp av flyttbara eller bärbara enheter. Ytterligare 2 % upptäcks med bilfelsdetektorer och ytterligare 1 % använder andra modeller av denna enhet. Det är mycket viktigt att notera att det finns en klassificering av spårfel och deras beskrivning med hjälp av siffror. Detta gjordes för att kunna genomföra en statisk redovisning av räls.

Klassificering

Eventuella skador, brott eller defekter i spårsektioner indikeras med ett enhetligt system av siffror. De två första numren är de viktigaste, och det tredje är extranumren. Den första siffran anger typen av defekt eller skada på skenan. Dessutom anger den också var problemet ligger på järnvägssträckan. Den andra siffran beskriver typen av defekt eller beskriver skadan, med hänsyn till orsaken till dendök upp. Den tredje hjälpsiffran indikerar platsen för defekten eller skadan längs rälsens längd. Mer detaljerat beskrivs spårfel och deras klassificering med siffror från 1 till 9 för det första tecknet.

- Om den första siffran är 1, betyder det att det förekom en flisning och avskalning av metallen på rälshuvudets rullyta.

- Om siffran är 2 betyder det att tvärgående sprickor i rälshuvudet hittats på spåravsnittet.

- Siffran 3 indikerar också förekomsten av sprickor i rälshuvudet, men av en längsgående typ.

- Siffran 4 indikerar att plastiska förändringar har inträffat, det vill säga krossning, vertikal, lateral eller ojämn huvudslitage.

- 5 är rälsskador och defekter som påverkar nacken.

- 6 är ett fel eller en skada på sulan på skenorna.

- 7 - detta är en ganska kraftig deformation, eftersom denna siffra indikerar förekomsten av veck längs hela järnvägssektionen.

- Om brott uppstår i det vertikala och horisontella planet, tilldelas siffran 8 istället för det första.

- Alla andra rälsfel, skador etc. som inte faller inom någon av ovanstående kategorier indikeras med siffran 9.

Bestämma betydelsen av siffror

Det andra av huvudnumren för spårfelskoden har också många värden, mer exakt, från 0 till 9.

- Om den andra siffran är 0 betyder det att defekten uppstod på grund av att det förekom avvikelser från tekniken vid skapandet av denna del av järnvägenproduktion.

- Siffran 1 indikerar att den metallurgiska kvaliteten på stålet som användes för att tillverka rälsen var otillräcklig. Det är också möjligt att stålets hållfasthet var lägre än nödvändigt för normal drift.

- 2 - indikerar att fel gjordes under bearbetningen av ändarna, på grund av vilka delen av sökvägen misslyckades. Dessutom innehåller den också några av de nackdelar som uppstår vid bearbetning av rälsprofiler.

- 3 - det rör sig om defekter i järnvägsspårets räls, som uppstått på grund av att kraven i anvisningarna för aktuellt underhåll av objektet överträtts. Det inkluderar även skador orsakade av att principerna för tekniken för bearbetning av bulthål i ett smältverk har brutits.

- Om den andra siffran är 4, betyder det att problem med rälsen uppstod på grund av den specifika påverkan på dem från rullande materiel, till exempel på grund av halka. Detta inkluderar även skador som uppstår på grund av att den rullande materielen inte klarar ordentliga kontroller eller att körlägen överträds.

- Siffran 5 inkluderar alla skador som orsakats av mekanisk påverkan utifrån, till exempel att slå ett verktyg, slå en skena mot en skena, etc.

- Ganska common rail-svetsdefekter orsakas av oregelbundenheter i svetsmaskinens funktion. De förekommer i svetsfogar och är numrerade 6.

- 7 - problem i samband med driften av rälsen vid lederna.

- 8 - det här är brister som uppstår på grund av beläggning av räls, samtpå grund av felaktig svetsning av rälsförbanden.

- Alla problem som orsakas av korrosion är numrerade 9.

Det är värt att notera att fel på en spåravsnitt på grund av rälsbrott är en konsekvens av påverkan av flera orsaker samtidigt. Oftast visar det sig att bristen på underhåll av järnvägen kraftigt påskyndar utvecklingen av de brister som gjordes under monteringen eller svetsningen av strukturen. På grund av detta blir det svårt att fastställa orsaken, eftersom det är nödvändigt att hitta exakt huvudkällan till sammanbrottet. Defekter i rälsen på järnvägsspåret, eller snarare, deras numrering har också en tredje siffra.

- 0 indikerar att problemet finns längs hela rälsen.

- 1 betyder att problemet ligger i skarven, på flera ställen. Kanske är skruvförbandet brutet, som ligger på ett avstånd av minst 750 mm från änden av skenan. Om vi talar om en svetsfog, då på ett avstånd av 200 mm symmetriskt 100 mm på varje sida om svetsaxeln.

- 2 indikerar att problemen är någonstans utanför leden. Om vi pratar om en bultförbindning, då måste du titta på ett avstånd av 440 mm symmetriskt 220 mm på varje sida om svetsaxeln i rälsfoten.

Defekter i rälsvetsning och andra skador delas också in i fyra kategorier, beroende på graden av deras utveckling. Det finns en grad av DP, D1, D2 och D3. De farligaste är DP. Denna beteckning indikerar att skadan har nått kritiska värden eller storlekar. Sådana områden börbytas ut först. Defekter som klassificeras som D1 och D2 kommer att åtgärdas i enlighet med det fastställda förfarandet, som tar hänsyn till problemets intensitet. Räls med defekter relaterade till kategori D3 byts endast om banchefen så beslutar. Beslutet fattas på grundval av de uppgifter som förmannen överfört efter en planerad inspektion och med hänsyn till graden av utveckling av defekten. Som ett resultat visar det sig att spårfelskoder består av tre siffror, samt en indikation på graden av deras utveckling på sträckan.

Feldetektering

Feldetektering är en procedur för att identifiera brister i järnvägens struktur med hjälp av speciella feldetekteringsanordningar. Det är värt att notera att skenorna går igenom denna procedur flera gånger. Den första feldetekteringen utförs vid rälsvalsverket, när det är nödvändigt att bedöma kvaliteten på det färdiga arbetet. Nästa verifieringsprocess äger rum redan under operativa förhållanden, det vill säga på väg. Dessutom utförs verifiering i rälsvetsverkstäder, där processen att svetsa inte bara nya, utan även reparation eller svetsning av gamla strukturer utförs.

Feldetekteringsproceduren är i första hand avsedd att identifiera de farliga rälsdefekter som finns inuti strukturen, det vill säga att de ännu inte har några brister på utsidan. Detta gör det möjligt att byta ut den skadade strukturen i tid.

Typer av problem

För närvarande, alla typer av defekter, sätt att eliminera dem, orsakerna till att de uppstår,sätten för deras bestämning, etc., presenteras i "Regulatorisk och teknisk dokumentation NTD / TsP 2002". Dessutom är det värt att notera att det också finns experimentell dokumentation, liksom klassificeringen av järnvägsdefekter NTD / TsP 1-93, enligt vilken alla problemsträckor av järnvägen är uppdelade i akut defekt (OD) och defekt (D)). Det är kategorin av brister D med hjälp av NTD / CPU 2002 som är uppdelad i ett stort antal typer, beroende på orsaken till uppkomsten, graden av distribution och placering på rutten

Till skarpt defekta räls är de som utgör ett direkt hot mot tågets rörelse, eftersom de på grund av inverkan av ett fel kan kollapsa precis under tågets hjul eller få den rullande materielen att lämna Spår. Hittas en sådan sektion ska den omedelbart ändras antingen till en ny eller till en gammal från ett kilometerlager. Om nya defekter i järnvägsräls upptäcks innan garantitiden för deras användning löpt ut, eller om mindre tonnage passerat genom dem än vad som anges i dokumentationen, görs en reklamation mot den metallurgiska anläggning där de tillverkades. Om defekten upptäcktes vid svetsfogen även i förtid, skickas reklamationen till rälssvetsverket.

Defekta räls inkluderar de delar av banan som på grund av den långa livslängden började bli oanvändbara. Bildandet av brister i sådana områden förväntas. Men de måste fortfarande säkerställa säker passage av rullande materiel. Även om iI vissa fall införs en hastighetsbegränsning när man passerar ett sådant avsnitt av banan. Den nya utgåvan av järnvägsdefekter och deras klassificering presenteras exakt i det normativa och tekniska dokumentet NTD / CPU 2002. Kodvärdena för möjliga problem presenterades ovan.

Separation i kraftigt defekta och defekta områden

Dokumentationen anger hastigheten med vilken tåget tillåts röra sig längs en viss del av spåret. Om graden av utveckling av defekten tillhör DP-gruppen, är rörelsehastigheten inte mer än 40 km / h fram till elimineringsögonblicket. Kategori D1 tillåter en hastighet på högst 70 km/h, D2 - högst 100 km/h. Brister som tillhör grupp D3 skapar ingen begränsning av rörelsehastigheten för den rullande materielen.

Dessutom finns det en bestämd tidsram för att byta ut varje grupp av defekta skenor. Om inget utbyte sker inom den fastställda perioden ersätts kategorin med en högre. Med andra ord går DP3 till D2, D2 till D1, D1 till DP. Naturligtvis, med varje övergång, blir ersättningstiderna strängare, och hastighetsgränsen för rörelse ökar också, i enlighet med de etablerade normerna.

Defekter i räls och deras nya klassificering enligt NTD/CPU definierar också problem som gör en spårsektion till ett tillstånd av akut defekta eller helt enkelt defekta spår. Till OD hör sådana problem som:

- Förekomsten av tvärgående, längsgående eller laterala sprickor i rälsens huvud. Oftast hör uppdelningar till den andra och tredje gruppen, och deras koder är 20, 21, 24, 25.

- Sprickbildning i bulthål medkod 53, samt sprickor i rälshalsen, oavsett storlek, samt med koderna 50, 55, 59 och 56.1.

- Förekomst av korrosion eller lok alt slitage av räls med kod 69-sprickor som har uppstått på grund av korrosionsutmattning, utflisning av sula på räls med kod 60, 64, 65, 66, samt tvärgående brott på räls.

Förekomsten av någon av dessa nya defekter leder till att även en ny del av järnvägen går in i ett tillstånd av ML och måste bytas ut snarast. Det finns flera skyltar med vilka defekta skenor identifieras i mottagnings- och avgångsspår. Dessa inkluderar:

- överskrider normaliserad reducerad kod 41+44, sidokod 44, eller slitage på vertik alt rälshuvud;

- flisning av metall, om djupet inte överstiger 3 mm, och längden är 25 mm;

- närvaro av slirning från rullande materielhjul, böljande slitage.

Det är också värt att tillägga att den största andelen av övergången av normala skenor till den defekta kategorin sker på grund av att det saknas kontaktutmattningshållfasthet hos materialet. Sådana problem med defekter i skenor och växelelement, som också är monterade på skenor, klassificeras som koderna 11 och 21. Även ganska ofta är orsaken problem 44, vilket innebär kraftigt slitage i sidled på rälshuvudet. Ganska ofta är det korrosion av sulan på skenan - 69.

Särskilt farliga defekter och orsaker

Först och främst, när man kontrollerar rälsen, är det nödvändigt att vara uppmärksam på de haverier som orsakas av"trötthet" av metallen. De anses vara de farligaste. Mer detaljerat ser det ut så här. Tåghjulet är i kontakt med rälsen på en ganska liten yta under rörelse. Det är genom detta lilla område som den enorma mängd spänning som ett tåg i rörelse skapar överförs. Det är dessa kontaktspänningar, speciellt om de uppstår i omedelbar närhet av rälshuvudet, gör att det spricker eller leder till metallspjälkning. Ju fler hjul som passerar genom detta område, desto mer "tröttnar metallen". Det är på grund av detta som defekterna 11.1-2 orsakas av ett sådant problem som låg kontakthållfasthet hos materialet. För att undvika detta problem, eller åtminstone för att få skenorna att tåla fler rörelser, är det nödvändigt att öka styrkan på råvaran.

Delaminering eller spjälkning av metall kan också orsakas av närvaron av hårfästen, solnedgångar eller fångenskap, som kan uppträda på rälsens yta under rullning.

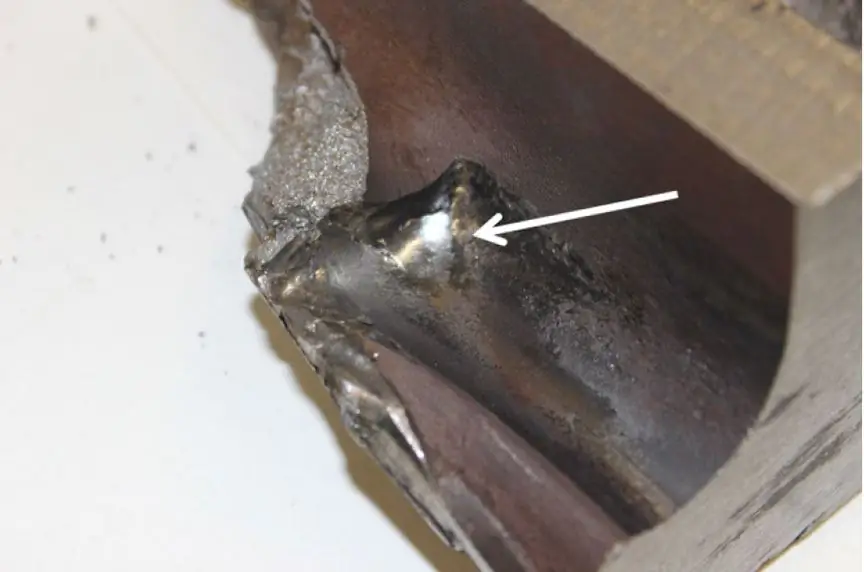

Sådana grupper av järnvägsfel som 20.1-2 och 21.1-2 anses vara mycket farliga. När det gäller den andra gruppen av brister uppträder de ganska ofta i form av inre sprickor i huvudet eller yttre sprickor som uppträder i området för filén i huvudet. Om ett sådant problem uppstår, kan skenan senare gå sönder under tyngden av ett tåg i rörelse i många små bitar. Naturligtvis kommer detta att leda till en olycka och, med största sannolikhet, kommer tåget att gå av spåret. När det gäller problemen med kod 20.1-2, deuppstår i själva huvudet, och den främsta orsaken till deras utseende är bristerna i tillverkningsteknik.

Järnvägsdefekter på grund av dålig inspektion

Det är värt att notera att den 23 oktober 2014 godkändes klassificeringen av järnvägsdefekter 2499 NTD / CPU. Detta dokument trädde i kraft den 1 september 2015 och själva dokumentet innehåller 140 sidor. Dessutom antogs också en ny instruktion om underhåll av spår 2288. Detta dokument trädde i kraft 2017-01-03.

Sådana brister som 11.1-2 och 21.1-2 beror också ganska ofta på att vägmästare övervakar rälsens skick dåligt. Om under den första driftsperioden en felaktig rälsunderlutning inträffar, kommer huvudspänningen att förskjutas från mitten av sektionen till kanten där huvudet är beläget, vilket naturligtvis kommer att leda till dess snabba slitage. Frekvensen av förekomsten av defekter ökar också avsevärt om det finns en kränkning av jämnheten hos rälsgängorna. Vidare är det viktigt att notera att processen för tillväxt av utseendet på dessa problem är starkt förknippad inte bara med felaktigt underhåll av spåren, utan också med kränkningar i vården av den rullande delen av själva tåget. Om de är flisade, skjutreglage och andra skavanker på bilens hjul, påverkar detta i hög grad metallens utmattningshållfasthet och dess utveckling.

Förutom huvudet uppstår ofta problem i rälsens hals - sprickor i området för bulthålen, det största problemet. Oftast uppstår en spricka i konturen av en bultförband och lämnar sedan i en lutning på 45 grader mot horisonten. Ett effektivt sätt att bekämpa sådana sprickorär kvalitetsinnehållet i lederna. Med andra ord är det nödvändigt att dra åt bultarna så hårt som möjligt för att förhindra att rälsen hänger eller sjunker. Sprickor i nacken uppstår också ofta på ställen där skenans huvud passerar in i sulan. Den främsta orsaken till att en sådan defekt uppträder är en felaktigt vald rälsunderlutning.

När det gäller själva sulan, här finns det oftast inte bara sprickor, utan även punkteringar, hårfästen. Allt detta leder till ett avbrott i järnvägsspåren, till uppkomsten av längsgående sprickor och påskyndar korrosionsprocessen. Det bästa sättet att hantera många suldefekter är att installera en fjädrande dyna som placeras direkt under rälssulan.

Placering av defekter och deras namn

För närvarande finns det ganska stora tabeller som indikerar de defekter på huvudräls som kan uppstå. De indikerar också platsen där den eller den skadan uppstår, problemkoden anges exakt. Sådana tabeller ser ut så här.

| Problembeskrivning | Placering av skada på skenor | Defektkod |

| På grund av brott mot rälstillverkningstekniken kan ett problem som sprickor eller flisor av metall på huvudets rullyta uppstå | In och ut ur leden | Beroende på platsen kan koden vara 10.1 respektive 10.2 |

| Sprickor eller sprickor kan också förekomma på sidan av huvudet ellerpå filén. De uppstår från insidan under påverkan av ett stort antal icke-metalliska ansamlingar | In och ut ur leden | Som i föregående fall kan koden vara 11.1 eller 11.2 beroende på var skadan inträffade |

| Metalflisor kan förekomma på slitbanans yta. Anledningen till detta är att den dynamiska effekten i bultarnas leder ökar | I korsningen | den här skadekoden är 13.1 |

| Metallspjälkning kan förekomma på huvudets slitbaneyta i området för svetsfogen efter att mängden tonnage som passerat under garantin har löpt ut | Defekt i rälssvetsar | Felkod 16.3 och 16.4 |

| Liknande spjälkningsproblem, men innan det garanterade tonnaget har passerats över rälsen | Svetsfog | Defekt 17.3 och 17.4 |

| Det är möjligt att tvärgående sprickor kan uppstå i huvudet under påverkan av termomekaniska effekter från halka eller sladd, till exempel | Förekommer både innanför och utanför sömmen | 24.1 och 24.2 |

| På grund av ett brott mot svetsteknik eller ett brott i bearbetningen av svetsar kan tvärgående sprickor uppstå i huvudet. Det är viktigt att tillägga att detta kan leda till rälsfel omedelbart efter att garantitonnaget har missats | Svetsfog | 26.3 och 26.4 |

| Om samma problem uppstår som i föregående fall, men innan det hoppades övergaranterat tonnage, sedan överförs problemet till en annan kategori | Svetsfog finns kvar som plats | Felkoden ändras till 27.3 och 27.4 |

| Om rälstillverkningstekniken kränks, kan längsgående eller tvärgående sprickor bildas i rälshuvudena. | Detta händer både i leden och utanför leden | Skadningskod 30.1 eller 30.2 |

Bestämning av järnvägsfel

Idag är den enda metoden som gör att du kan upptäcka nya defekter i järnvägsräls i ett tidigt skede och förhindra det, ultraljudsmetoden.

Denna oförstörande testmetod kan upptäcka skador i metallskenor med hjälp av ultraljudspulser. Denna metod används i många branscher där man arbetar med metall, men den är mest populär på järnvägsstationer där det är viktigast att övervaka spårens kvalitet. Ultraljudsdetektering av fel gör det möjligt för arbetare att snabbt och exakt identifiera dolda skador, utan att påverka eller förstöra studieobjektet.

Denna metod för att upptäcka spårfel har flera obestridliga fördelar.

För det första, och det viktigaste, är frånvaron av några skador eller andra märken kvar på testexemplaret, d.v.s. nya defekter. För det andra är kostnaden för sådan utrustning ganska låg, och tillförlitligheten hos de data som erhålls som ett resultat av dess användning är mycket hög. Dessutom är det viktigt nog atten sådan enhet låter dig söka efter nya spårfel när som helst på året, vilket är särskilt viktigt.

Ultraljudsmetod för att upptäcka defekter gör att du kan hitta till och med den minsta skada i metallprodukter och leder. Av denna anledning används de också aktivt för att inspektera växlar och konstruktionssvetsar. Med hjälp av ultraljudsutrustning kan följande skada bestämmas: förekomsten av kränkningar i strukturens homogenitet; kontrollera de platser som skadats av korrosion; kontrollera om skenans kemiska sammansättning motsvarar den som anges i dokumenten.

Rekommenderad:

Beteckning på legeringselement i stål: klassificering, egenskaper, märkning, tillämpning

Idag används en mängd olika stål i många industrier. En mängd olika kvalitet, mekaniska och fysikaliska egenskaper uppnås genom att legera metallen. Beteckningen på legeringselement i stål hjälper till att bestämma vilka komponenter som infördes i kompositionen, såväl som deras kvantitativa innehåll

Reserver av banker och deras bildande. Erforderliga bankreserver och deras norm

Bankreserver säkerställer tillgången på medel för oavbruten fullgörande av betalningsåtaganden avseende återlämnande av insättningar till insättare och uppgörelser med andra finansinstitut. De fungerar med andra ord som en garanti

Huvudtyper och typer av affärsplaner, deras klassificering, struktur och tillämpning i praktiken

Varje affärsplan är unik eftersom den är utvecklad för vissa specifika förhållanden. Men du måste bekanta dig med funktionerna i olika typer av affärsplaner för att förstå deras nyckelfunktioner. Experter rekommenderar att du gör detta innan du sammanställer ditt eget liknande dokument

Märkning av lysrör: beteckning, klassificering och tolkning

Märkningen av lysrör kan innehålla beteckningar, till exempel deras effekt, spektrum, färgtemperatur, etc. Kodningar appliceras vanligtvis på flaskan för sådan utrustning. Märkt för lysrör och socklar, samt starter

Grafisk beteckning för rubeln. Internationell beteckning av rubeln

Rubelns grafiska beteckning har formatet den kyrilliska bokstaven "R", som är överstruken längst ner på benet. Denna symbol, utvecklad under loppet av 6 år, förkroppsligar tillförlitligheten hos den ryska valutan