2026 Författare: Howard Calhoun | [email protected]. Senast ändrad: 2025-01-24 13:25:48

Galvanisering är ett effektivt och billigt, och därför ett vanligt sätt att skydda järnmetaller från korrosion. Oftast används det vid tillverkning av hårdvara och fästelement, samt stålnät.

Zinkbeläggningsmetoder

Rostskyddsförzinkning utförs på olika sätt, och beläggningens livslängd beror på tjockleken på skyddsskiktet.

Beläggningsmetoden beror på dess erforderliga egenskaper, storleken på produkten, villkoren för dess fortsatta drift.

Den enklaste och mest tekniskt avancerade, men otillräckligt motståndskraftig mot mekanisk påfrestning av skyddsskiktet, är kallförzinkning med primers, som innehåller stora mängder starkt dispergerat zinkpulver.

När det gäller volymen av galvaniseringsproduktionen ligger varmförzinkning på andra plats. Beläggningen som erhålls på detta sätt är högkvalitativ och hållbar, men miljömässigt osäker, eftersom en zinksmälta används och en stor mängd elektricitet krävs för att hålla temperaturen lite mindre än 500 ° C, kemiska metoder för ytbehandling.

Mycket liknar varmförzinkning merteknisk, men mindre produktiv metod för termisk diffusionsavsättning av ett skyddande skikt. Den används när det ställs höga krav på beläggningens tjocklek och utseende.

En annan metod för galvanisering är gas-termisk sprutning, som används för att skydda stora produkter och strukturer som helt enkelt inte kan placeras i ett bad.

Galvaniserad galvanisering saknar många av nackdelarna med andra beläggningsmetoder och har sina positiva aspekter.

Fördelar med zinkplätering

Zinkplätering genom elektrolys är den vanligaste metoden.

Den största fördelen, på grund av vilken galvanisk galvanisering av metall används, är en hög grad av skydd av materialets yta från korrosion. Ett tunt lager zink ökar produkternas livslängd flera gånger och minskar därför kostnaderna för underhåll och utbyte av dem.

Beläggningen är jämn, utan ränder och droppar, och produktens form och storlek bevaras. Du kan applicera det på objekt av vilken form som helst, även den mest komplexa formen.

Släta och glänsande dekorativa beläggningar kräver inte ytterligare bearbetning i de flesta fall.

Dessutom kräver själva zinkbeläggningsprocessen små kostnader, och galvaniseringsenheterna är mycket produktiva.

Nackdelar med zinkplätering

Metoden att applicera en skyddande beläggning genom elektrolys är inte utan nackdelar.

Den största nackdelen ärlåg vidhäftning av zink till metall, vilket gör att ytan på produkten måste rengöras noggrant.

Nackdelen är också bildandet av giftigt avfall under beläggningsprocessen, vilket kräver seriös rengöring.

Underlåtenhet att följa regimerna kan leda till vätefyllning av basmetallen, vilket leder till bräckligheten hos själva produkten och till en kränkning av beläggningens kvalitet.

Driftsprincip

Galvanisering bygger på principen om skyddande effekt, som bestäms av skillnaden i de elektrokemiska potentialerna hos zink och järn. Eftersom zink har en lägre elektrokemisk potential är dess beläggning ett offerskydd för järnmetaller. Det vill säga i en fuktig miljö är det han som genomgår elektrokemisk korrosion.

När järn oxideras bildas oxider som har en större volym än den ursprungliga metallen. Oxidfilmen blir lös och för syre till den fortfarande ooxiderade metallen. Och på zink, under oxidation, bildas filmen tunn och tät, den släpper inte in syre djupt in i metallen, vilket skyddar inte bara beläggningen utan även basmetallen under.

Typer av zinkplätering

Galvanisk galvanisering är en teknik som är elektrolys, dvs. elektrokemiska redoxprocesser i en elektrolyt under inverkan av en elektrisk likström.

Beroende på elektrolytens sammansättning delas zinkplätering in i tre typer: syra, cyanid och alkalisk.

Den vanligaste zinkbeläggningsmetoden i svagt surelektrolyter, speciellt för gjutjärn och ståldelar med komplex konfiguration. Produkter gjorda av kol och legerat stål med denna typ av galvanisering är mindre utsatta för förekomsten av väteförsprödning, och utseendet är utmärkt, med en underbar dekorativ effekt i ett brett spektrum av färger.

Ytterligare galvaniseringsskydd

Den skyddande effekten av zinkbeläggningar beror på dess tjocklek, som endast är 5 mikron vid elektroplätering, och typen av elektrolyt.

I vissa fall förbättras de skyddande egenskaperna hos zinkbeläggningar genom passivering, fosfatering eller målning.

Passivering (kromatering) - kemisk behandling av produkter i lösningar med kromsyra eller dess s alter, som ett resultat av vilka kromatfilmer bildas på ytan. Denna process förbättrar inte så mycket de skyddande egenskaperna som de dekorativa, eftersom beläggningens glans förbättras och den kan målas i olika färger.

Vid fosfatering (behandling i fosforsyras alter) av galvaniserade produkter bildas en fosfatfilm på ytan. Efter fosfatering kan färg fortfarande appliceras.

Stapper av zinkplätering

I produktionen består galvaniseringen av flera tekniska processer, som var och en avslutas genom att tvätta med vatten i ett rinnande bad eller en borsttvättningsmetod.

Först rengörs produkterna noggrant från rost, glödskal, processfett, kylmedelsrestervätskor eller färger och avfettade i alkaliska lösningar. Därefter sker elektrolytisk avfettning.

Efter det betas de i en vattenlösning av s altsyra, där ytan slutligen rengörs utan att ytskiktet störs och den halshuggas - aktiveras innan zinkbeläggningen appliceras. Först då är själva galvaniseringen.

Efter det, vid behov, klarnas produkterna och rengörs från oxidfilmen i en vattenlösning av salpetersyra, fosfateras, passiveras och torkas.

Vid galvanisering av olika produkter kan ytterligare operationer utföras. Till exempel lindas en remsa av före galvanisering, ändarna svetsas, rätas ut och efter det oljas och lindas de upp.

Utrustning för zinkplätering

En galvaniseringslinje är en specifik sekvens av skölj- och teknologibad där en enkel- eller flerskikts zinkbeläggning med de nödvändiga funktionella egenskaperna skapas.

I enlighet med produktionsvolymer används utrustning med varierande grad av mekanisering. På stora företag installeras mekaniserade linjer med automatisk styrning. Det finns linjer med partiell eller fullständig manuell kontroll, såväl som minilinjer.

Förzinkningslinjen består av mer än bara bad. Det inkluderar transportsystem av olika design, utrustning för rening av avloppsvatten,hjälputrustning, som inkluderar anordningar för galvanisering, värmeelement, värmeväxlare, katod- och anodstavar.

Ytterligare utrustning inkluderar ventilationssystem, torkkammare och -skåp, kylutrustning, filtreringsenheter, demivattenproduktionsutrustning, pumpar.

Elektrolyter för zinkplätering

För galvanisk galvanisering, beroende på produktens syfte, används elektrolyter som är indelade i två huvudgrupper.

Elektrolyter, i vilka zink är i form av enkla hydratiserade joner, kallas enkla sura. Dessa är hydroborsyra-, sulfat- och kloridlösningar.

Komplexa komplexa sura och alkaliska elektrolyter innehåller zink i komplexa joner med positiv och negativ laddning. Dessa är ammoniak, pyrofosfat, cyanid och andra lösningar.

Typen av elektrolyt som används bestämmer i första hand avsättningshastigheten och sedan kvaliteten på zinkavlagringar på produkten (katoden).

Från komplexa elektrolyter lägger sig zink på katoden med hög jonspridning. När strömtätheten ökar, minskar utbytet av metall och utbytet av väte ökar.

Därför utförs zinkplätering i komplexa elektrolyter med låg strömtäthet, och beläggningen är av mycket hög kvalitet, finkornig och enhetlig.

I lätt sura enkla elektrolyter sker galvanisering, även hemma, med hög strömtäthet, med högre hastighet än när man använder komplexa lösningar. Utseendet på produkterna är bra, menbeläggningen är inte av särskilt hög kvalitet och är endast lämplig för produkter med en ganska enkel form.

galvaniserad förzinkning

Teknologisk process för direktförzinkning sker i ett bad med elektrolyt. Produkter gjorda av järnmetall sänks ner i den, till vilken en elektrisk ström (katod) tillförs genom speciella elektroder, och ren zink i form av kulor eller plattor som läggs i speciella nätsektioner (anod).

Under en elektrokemisk reaktion, under inverkan av en elektrisk ström med en densitet på 1 till 5 A/dm, löses zink i elektrolyten, sedan sätter dess joner sig på katoden och bildar en 4-25 mikron tjock galvanisk beläggning.

Det är med användning av denna teknik som fästelement (bultar och muttrar) erhålls med en enhetlig och glänsande beläggning.

Automatisk galvaniseringslinje

Den moderna galvaniseringslinjen är en helautomatisk linje som utför alla stadier av beläggning, inklusive svetsning och högkvalitativ avfettning av produkter för olika ändamål och konfigurationer.

Den automatiska linjen består i allmänhet av en uppsättning tekniska galvaniseringsbad, modulära likriktare, ett lastnings-/avlastningsställ, transportutrustning, utrustning för frånluftsventilation, vattenförsörjning och avloppshantering, en metallram med en servicestege.

Elektropläteringsbad kan vara gjorda av rostfritt stål, plastfodrat stål eller gummi. Moderna bad, svetsade av plåtpolymerer, ersätter i allt högre grad metallbehållare. Valet av badmaterial beror på elektrolytens sammansättning och koncentration samt driftstemperaturen.

Kommunikation av vattenförsörjning och avloppssystem, och i de flesta fall ventilation är placerad under baden och är även gjorda av polypropen.

Linjens dimensioner bestäms av dess produktivitet och dimensionerna för galvaniseringsbaden.

Galvanisk galvanisering sker med bildandet av avloppsvatten med en hög koncentration av tungmetalljoner. Därför försvaras, filtreras, neutraliseras de, kemisk utfällning, sorption och andra processer används i behållare gjorda av tekniska polymerer.

Elektrolytisk zinkplätering hemma

Galvanisk galvanisering, tillverkad av egna händer, börjar med valet av material. Elektrolyten kan vara en lösning av zinkklorid och s altsyra i destillerat vatten. Detta är den så kallade lödsyran, som oftast används hemma. Hantverkare betar zink i batterisvavelsyra och får elektrolyten ZnSO4, men denna process är farlig, eftersom explosivt väte och värme frigörs under reaktionen. I inget fall får det finnas en fällning av olösta s altkristaller i elektrolyten.

Ren zink kan köpas i en kemikalieaffär eller radiomarknad, eller kan erhållas från s altbatterier eller säkringar från Sovjetunionen.

Galvanicbadet kan vara en glas- eller plastbehållare. Stativ för anoden och katoden är installerade i den. Anoden är en zinkplatta till vilken ett "plus" kopplas från strömkällan. Ju större anoden, desto mer enhetlig kommer beläggningen att vara på katoden, produkten på vilken den skyddande beläggningen kommer att appliceras. Det kan finnas flera anoder, de kan placeras runt katoden på samma avstånd så att dess yta täcks med zink jämnt och samtidigt från alla sidor. Strömkällans "minus" är ansluten till katoden.

Även när galvaniseringen görs hemma, innefattar tekniken nödvändigtvis noggrann rengöring och avfettning av delen, samt aktivering i en sur lösning.

Strömkällan är ett bilbatteri med en lågeffektsglödlampa eller en annan konsument i kretsen så att strömmen i kretsen är lägre, eller en strömkälla med konstant utspänning. Huvudsaken är att det inte ska ske någon snabb kokning av elektrolyten under galvaniseringsprocessen.

Faktiskt sker galvanisering när anoderna och katoden sänks ner i elektrolyten och den elektriska kretsen är sluten. Ju längre processen tar, desto tjockare är zinkskiktet på produkten.

Med hjälp av galvanisering blir den skyddande beläggningen på produkter exakt, enhetlig och slät, med en dekorativ effekt. Det används både inom industrin och hemma, trots att avloppsvattenrening från miljöfarligt avfall krävs.

Rekommenderad:

Hur man öppnar en ostfabrik: var man ska börja, utrustning, teknik, pappersarbete

Ost är en populär produkt på den ryska marknaden: i genomsnitt konsumerar en ryss 6,4 kg ost per år. Fram till nu, sedan sanktionerna infördes, har detta segment av marknaden inte fyllts till slutet. Det vill säga, efterfrågan på vissa sorter är fortfarande otillfredsställd. Detta driver folk att öppna sin egen ostfabrik. Artikeln kommer att berätta hur du gör detta

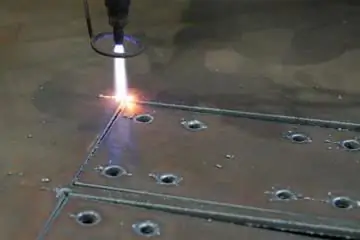

Skärning av metall: teknik, nödvändig utrustning, säkerhetsåtgärder

Oxy-fuel skärning av metaller (i litteraturen kan du hitta termen "oxy-fuel skärning") används aktivt inom industrin för att skära plåtmaterial från stål och andra legeringar till arbetsstycken av önskad längd. Artikeln innehåller information om själva tekniken, om nödvändig utrustning och grundläggande säkerhetsåtgärder för syreskärning av metaller och andra material

Skärning av metall: metoder, utrustning och verktyg

Skärning av metall utförs för att arbetsstycket ska få önskad form. För detta ändamål är det nödvändigt att ta bort överskottet. Sådan manipulation utförs genom användning av olika skärverktyg på specialmaskiner. Inom maskinteknik är metallskärning mycket viktigt. Utan denna process kan varken vanliga maskiner eller andra enheter tillverkas

Zinkbeläggning av metall: teknik och metoder

För att skydda metall från korrosion har många metoder och metoder skapats. Deras väsen ligger i det faktum att ett speciellt ämne appliceras på metallytan. I slutskedet bildas en tunn film. Det förhindrar inträngning av fukt, syre och aggressiva ämnen till ytan. Bland dessa metoder urskiljs metallförzinkning. Det är det mest effektiva

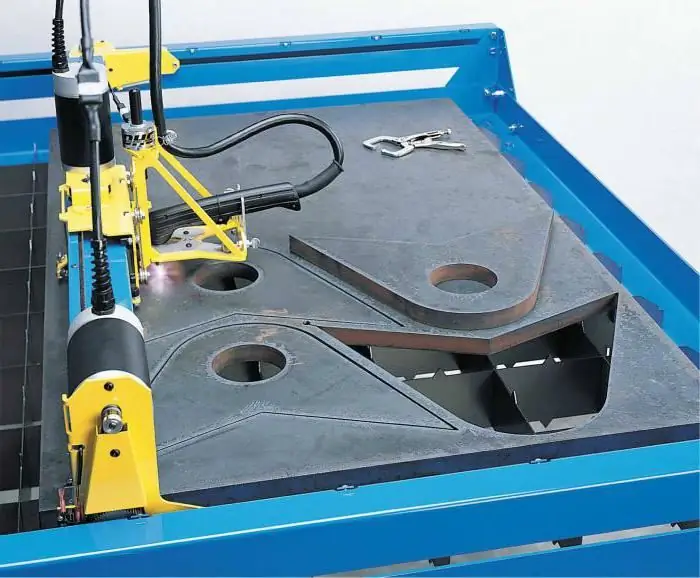

Skärmaskin för metall. Plasma metall skärmaskin

Artikeln ägnas åt apparaten för att skära metall. Tekniken för plasmaskärning, såväl som enheten och funktionerna hos utrustningen beaktas