2026 Författare: Howard Calhoun | calhoun@techconfronts.com. Senast ändrad: 2025-06-01 07:15:20

Skärning av metall utförs för att arbetsstycket ska få önskad form. För detta ändamål är det nödvändigt att ta bort överskottet. Sådan manipulation utförs genom användning av olika skärverktyg på specialmaskiner. Inom maskinteknik är metallskärning mycket viktigt. Utan denna process kan varken vanliga bilar eller andra enheter tillverkas.

Tekniktillämpning

Skärning av metall genom skärning övas i det inledande grovbearbetningen och i slutoperationerna, som kallas finbearbetning. Faktum är att sådana åtgärder ibland måste utföras med hög noggrannhet: upp till bråkdelar av en mikron. Och detta är ett mycket litet värde.

Metalskärning utövas även för stora maskindelar. Till exempel för hydrauliska turbinrotorer. Diametern på deras pumphjul kan överstiga märket på 9-10 meter. Dessutom kan de detaljer som är svåra att se även under ett mikroskop skäras. Genom bearbetning får elementet önskad form, storlek, får den erforderliga ytkvaliteten. Produktens livslängd beror på denna indikator.

Cutting theory

En sådan vetenskap studerar skärning av metall på ett liknande sätt. Den dök upp i slutet av 1800-talet. Fram till nu är de engagerade i det både i Ryssland och utomlands. Nyckelfrågan är maskinens spånavskiljningshastighet så att verktygslivslängden maximeras. Det kan tyckas för många som att det inte är så svårt att uppnå höga hastigheter. Men det är inte. Saken är att metallskärning utvecklar värme. Det värmer och mjukar upp verktyget för arbete och riskerar att skada det. Det är mycket viktigt att välja rätt kylning för fräsen. Men det löser inte alltid problemet. Dessutom kan det till och med skada metallen. Därför beror arbetshastigheten delvis på hur rätt maskin valdes. Ett verktyg för metallskärning bör köpas med hänsyn till materialets egenskaper och dess egenskaper.

Funktioner för användning av maskiner

Metallskärmaskiner är indelade i typer. De skiljer sig åt i vilket verktyg som används. Dessutom är tekniken för metallskärning med deras hjälp annorlunda. Den vanligaste fräsen. Med den kan du utföra operationer av vilken komplexitet som helst. Alla andra verktyg är antingen en modifiering av det eller en kombination av flera typer. Det finns två vanligaste arbetsmönster:

- svarvning, när arbetsstycket roterar och fräsen långsamt rör sig längs sin axel;

- hyvling - båda går framåtrörelser.

Maskinerna de behöver är helt olika.

Funktioner för metallskärning

Som tidigare nämnts kan processen i fråga inträffa atypiskt. Och det finns olika sätt att bearbeta metaller genom skärning, för vilka användningen av den eller den utrustningen tillhandahålls.

Förutom svarvning och hyvling är fräsning och slipning vanliga arbetssätt. Den första metoden är dock den mest populära. Mekanisk bearbetning av metaller genom skärning med olika metoder har mycket gemensamt med skärpning. Därför, om du lär dig den här metoden, kommer det definitivt inte att vara några problem med resten i framtiden. Och allt kommer att vara väldigt enkelt när det gäller arbete. Nedan är funktionerna för att använda olika typer av maskiner.

Applicering av svarvar

Skärutrustningen varierar. En av nyckeltyperna av verktygsmaskiner är en svarv. Dess användning har praktiserats sedan urminnes tider. Sedan drevs den av repanordningar som en pilbåge för skytte. Inom ett sådant område som metallskärning används svarvning för närvarande för att tillverka maskindelar. Dessutom görs detta så exakt och snabbt att det inte kommer att vara möjligt att nå sådana mål mekaniskt.

Basen på den här typen av maskin är sängen. Arbetsstycket måste klämmas fast mellan mitten av ändstocken och toppstocken eller i chucken. Förstärk fräsen i stödet. Ställ in med hjälp av en speciell låda, som påminner om en bil, den nödvändiga rotationshastigheten för skärning. På instrumentetdet finns en löpande rulle, som kommer i rörelse från den och förskjuter bromsoket tillsammans med fräsen. Om det utöver det finns en blyskruv, kan skärning utföras med en sådan maskin. När det finns ett vridbart huvud istället för en tailstock kallas verktyget en revolversvarv. En sådan skärmaskin kan utföra olika typer av arbete. För bearbetning av produkter med stor diameter används verktyg som en apparat för ytsvarvning eller roterande svarvning. Det finns andra typer av det.

Förbättra svarvens livslängd

Specialister arbetar ständigt med att hitta lämpliga material som kan öka hållbarheten på arbetsredskap för metallskärning. Tidigare tillverkades verktygsmaskiner på basis av enkla kolstål, som hade en enkel sammansättning kemimässigt. Därefter började material med hög h alt av volfram användas. Med deras hjälp var det möjligt att skära metaller mycket snabbare. Därför började de kallas snabbskärande. Men med tiden slutade de också att tillfredsställa specialister inom området maskinteknik.

Sedan byttes de ut när man skapade verktygsmaskiner med hårda legeringar av specialklass, som kan bibehålla hållfastheten även vid temperaturer upp till 100 grader. De senaste åren har processen, som bygger på metallskärning, blivit ännu enklare. Detta har uppnåtts genom användning av material med maximal motståndskraft mot höga temperaturer. Beroende på arbetsstyckets initiala hårdhet, såsom en fräs, såväl som typen av arbete, kan det bearbetas med önskad hastighet,som regleras med hjälp av en speciell box.

Fräsning som en typ av metallbearbetning

Denna arbetsmetod är ganska utbredd och är ganska högpresterande. Det utförs med en speciell fräsmaskin. CNC-maskiner (Computer Numerical Control) används mer och mer. Beroende på skjutokets placering är de uppdelade i flera typer:

- vertical;

- horisontal;

- portal;

- longitudinal;

- kuggfräsning;

- multi-spindel;

- enkel spindel och andra.

Specialister på tillverkning av utrustning av detta slag förbättrar den hela tiden så att produktiviteten vid metallbearbetning blir högre. Maskinernas material förändras ständigt, och dess design förändras också. Liksom en fräs vid hyvling, utför en fräs liknande åtgärder. Men samtidigt kombinerar den flera av sina typer. Och kommer att bli mer produktiv. På grund av detta är fräsning betydligt överlägsen hyvling och ersätter den gradvis i produktionen.

Slipfunktioner

Maskiner för denna typ av bearbetning används för slipning av insidan och utsidan av runda ytor, olika plan, centerlös bearbetning, gängor, kugghjul med mera. Ett sådant verktyg för metaller tillhör kategorin de mest produktiva. Förutom en speciell maskin finns det en annan enhet. Detta är en slipskiva som innehåller en storantalet små skärelement. De är i sin tur fästa med en speciell bindningsanordning. Och varje partikel i sig är en skärare. Som du kan se har vi täckt metallbearbetningsutrustning. Nedan kommer vi att bekanta oss med modernare tekniker som gör det möjligt att skära den.

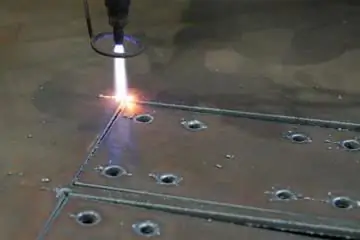

Funktioner hos plasmaskärningsteknik

Det finns flera tekniker som används för metaller med låg kolh alt. Men plasmaskärning anses vara en av de mest produktiva. Därför är det värt att uppehålla sig vid dess egenskaper och fördelar mer i detalj. Processtekniken utvecklas snabbt och ständigt. Plasmaskärning av metaller används ofta i olika industriområden: från husbyggnation till maskinteknik. Tillsammans med syrgasmetoden anses den vara ganska lovande.

nyckelfördelar

Metoden för plasmaskärning av metaller har ett stort antal fördelar. En av dem är arbetshastigheten. Oftast har ämnen för skärning en tjocklek på upp till 25 mm. I det här fallet är bearbetningshastigheten ungefär två gånger och till och med mer än när man använder syregasskärning. Och det är värt att tillägga att med en märkbar minskning av tjockleken på metallplåten kan den överskrida den med 12 gånger. Denna fördel kan avsevärt öka produktiviteten och spara tid.

En annan fördel med metoden är den höga och högkvalitativa brännhastigheten. Denna egenskap är mycket viktig vid skärningmetallprodukter. Med plasmametoden är det cirka 2 sekunder. Som jämförelse: gasskärning med syre - 30 respektive, med förbehåll för en temperatur på minst 1 tusen grader. Den korta interaktionen mellan verktyget och metallen är bra, för det första, eftersom materialet på ett par sekunder inte kommer att hinna deformeras, eftersom det kan hända i ett annat fall.

En annan obestridlig fördel med plasmametoden är den minsta mängden avlagringar under drift. Den kan enkelt tas bort. Skärsystemen är också lätta att använda och hjälper till att ge rätt verktygshöjd och bra hastighet.

Spara tid och pengar

Plasmaskärning innebär också att man skär flera ark samtidigt, vilket sparar mycket tid. Med denna metod kan olika typer av material bearbetas:

- aluminium;

- rostfritt stål;

- koppar och mer.

Det är omöjligt att inte notera säkerheten vid användning av plasmasystem. De använder inte brännbara gaser, öppnar eld och avger inte mycket värme. Allt detta minskar avsevärt de möjliga riskerna för användare när de arbetar med heta metaller. Det värmepåverkade området är bara 2 millimeter.

Alla egenskaper hos plasmaskärning har en positiv effekt på kostnaden för materialåtervinning. Arbeten utförs kvalitativt, snabbt och universellt. För många ändamål är dessa fördelar mer att föredra än andra.

Funktioner hos lasermetod

Idag har många tekniker introducerats inom området bearbetning av metallprodukter. De kan avsevärt underlätta arbetet för designers, byggare och andra yrkesverksamma vars arbete på något sätt är relaterat till denna process. Laserskärning anses för närvarande vara den mest avancerade. Det låter dig få stora möjligheter vid tillverkning av metallprodukter när det gäller design och olika konfigurationer.

En sådan lovande teknik är ganska ung, men redan spridd. Laserskärning av metall utförs med hjälp av fokuserade tekniskt kraftfulla specialinstallationer. De kännetecknas av hög strålkoncentration. Och de kan skära inte bara aluminium eller koppar, utan även trä och andra material.

Metodbeskrivning

Med den här skärmetoden uppstår oxider på metallytan. De ökar energiabsorptionsprocessen och kan hålla temperaturen upp till smältpunkten. Vid kontaktpunkten skapar laserstrålen maximala temperaturvärden, som ett resultat av vilket materialet börjar smälta. Men utanför den angivna zonen värms det bara upp. Tillsammans med detta tillförs en aktiv gas, oftast är det syre. Det blåser ut förbränningsprodukterna och gör att du kan öka skärhastigheten avsevärt. Syre värmer flera lager genom att ta bort flytande metall och oxider.

Allt detta händer medan materialet inte skärs igenom till sitt fulla djup. När allt kommer omkring kan en gasstråle nära separationslinjerna aktivt kyla den. En liten värmepåverkad zon kansäkerställa skapandet av parallella kanter på små avstånd från varandra (ca 0,2 mm). Mycket ofta, för att uppnå en eller annan noggrannhet under skäroperationen, blir det nödvändigt att införa automatiserad styrning med hjälp av en dator. I sådana fall kan du programmera skapandet av en färdig produkt.

För laserskärning av plåt används oftast utrustning baserad på solid state- och gasverktyg. I det här fallet är skärningen av materialet perfekt jämn. Ingen mekanisk metallskärning kan ge sådan noggrannhet, med hänsyn till snabb utförande och med en minimal mängd avfall. I grund och botten, för plåtbearbetning, används enheter baserade på gas- och solid state-lasrar. Laserskärningen av metallen blir perfekt jämn. Det kommer att visa sig utan deformationer som finns under en mekanisk skärning. Dessutom möjliggör laserskärningsteknik betydande arbetsprecision, minim alt slöseri och snabba handläggningstider.

Metodfördelar

Laserskärning är en av de mest efterfrågade på marknaden för skärande metallprodukter. Det har gjort arbetet med hårdmetallmaterial mycket lättare. När allt kommer omkring är de ganska komplexa när det gäller bearbetning och kan ofta förvärras efter sådana manipulationer. Bäst för laserskärning:

- stål;

- icke-järnmetaller;

- aluminiumlegeringar.

Också tjocka arkmycket bättre bearbetad. Det blir lättare att arbeta med komplexa former av metalldelar och göra hål i mycket hårda material med liten diameter. Här kan du geometrimässigt ge fantasin fritt spelrum. Systemet kan automatiseras. För att göra detta räcker det att skapa en speciell fil med ett givet program på en dator. Det kommer inte att finnas några mekaniska effekter på metallen - detta är också viktigt. Följande fördelar har också observerats med laserbehandling:

- Förmåga att skapa komplexa snittkonturer.

- Nästan alla plåtar kan bearbetas oavsett dess termiska egenskaper.

- Hög precisionsarbete.

- Skärning är möjlig även på lätt deformerbara och inte för hårda material.

- Hög produktivitet tack vare hög lasereffekt.

- Om ytan behöver vara slät är det bättre att använda en fokuserad stråle med justerbar kraft.

Gasmetod

Låt oss överväga en ganska vanlig metod för att påverka metall, som har använts aktivt i många år. Detta är gasskärning. Det är ganska populärt och kostnadseffektivt. På ett annat sätt kallas det också för syre, eftersom processen att påverka metallen i detta fall är av termisk natur. Det finns en ström av syre efter arbetets slut och tar bort resterna av flytande oxid. Till att börja med värms den övre kanten av delen. Beroende på materialets kemiska sammansättning (till exempel stål) kan dess antändningstemperatur variera från 1000 till 1200 grader.

Gaskärningsburkappliceras på mellanlegerat, låglegerat eller kolstål. Tjockleken på plåten eller annan produkt får vara högst 300 millimeter. Gas-syremetoden för metallbearbetning har sina fördelar:

- Låga bearbetningskostnader.

- Det finns ingen anledning att arbeta med kanten efter att proceduren är klar.

- Tillgänglighet för rak och diagonal skärning av produkter i olika vinklar.

- Tjocka metallplåtar kan användas.

Finns det en arbetsstandard?

Många undrar om metallskärning har GOST eller andra standarder för utförande av strukturell bearbetning. Så enligt de befintliga reglerna och kriterierna har en sådan process sina egna uppgifter. Först och främst måste detaljerna ges en eller annan konfiguration och dimensioner. Detta krävs av den tekniska dokumentation som används. Till exempel ett godkänt projekt för uppförande av ett objekt. Ytan som ska behandlas måste också alltid vara ren enligt accepterade standarder. GOSTs listar mekaniska metoder för metallskärning, inklusive svarvning, borrning, fräsning, såväl som slitsning, broschning. Den slutliga bearbetningen av produkterna anges också. Varje typ av mekanisk bearbetning av metaller motsvarar inte bara viss utrustning utan också ett serienummer.

Som vi har sett finns det många sätt att mekanisk och automatiserad bearbetning av produkter för att skära dem. Allt detta används ofta inom konstruktion, teknik,reparation och andra områden. Metoder förbättras ständigt och kompletteras med nya, modern utrustning skapas, vilket för varje gång gör processen mer och mer enklare.

Rekommenderad:

Skärning av metall: teknik, nödvändig utrustning, säkerhetsåtgärder

Oxy-fuel skärning av metaller (i litteraturen kan du hitta termen "oxy-fuel skärning") används aktivt inom industrin för att skära plåtmaterial från stål och andra legeringar till arbetsstycken av önskad längd. Artikeln innehåller information om själva tekniken, om nödvändig utrustning och grundläggande säkerhetsåtgärder för syreskärning av metaller och andra material

Vad är industriella verktyg? Teknisk utrustning och verktyg

Artikeln ägnas åt teknisk utrustning. Typerna av utrustning, nyanserna av design och produktion, funktioner etc. beaktas

Projektimplementeringsmetoder. Metoder och verktyg för projektgenomförande

Begreppet "projekt" har en specifik praktisk betydelse. Under det förstås något som en gång tänkts ut. Projektet är en uppgift med vissa initiala data och mål (obligatoriska resultat)

Skärning av metall hemma och i produktionsskala

Skärning av metall är en process som behövs ganska ofta. Detta kan göras på olika sätt och under olika förutsättningar. Hemhantverkare använder mejsel och skruvstäd för detta ändamål. Ett snabbare sätt är att använda en pneumatisk hammare. I stora företag används en giljotin för detta

Svetsning av koppar och dess legeringar: metoder, teknik och utrustning

Koppar och dess legeringar används inom olika sektorer av ekonomin. Denna metall är efterfrågad på grund av dess fysikalisk-kemiska egenskaper, vilket också komplicerar bearbetningen av dess struktur. I synnerhet kräver svetsning av koppar skapandet av speciella förhållanden, även om processen är baserad på ganska vanliga värmebehandlingstekniker