2026 Författare: Howard Calhoun | calhoun@techconfronts.com. Senast ändrad: 2025-06-01 07:15:20

Försenade koksenheter är den vanligaste hårdvarulösningen för raffinering av tung olja. Deras enhet innehåller 2 huvudmoduler - reaktor, där råmaterialet värms upp och kokas, och mekanisk bearbetning. Utformningen av anläggningar utförs i etapper och inkluderar beräkning och val av processutrustning, fastställande av tekniska och ekonomiska indikatorer.

Destination

Teknologisk process för koksning är ett av sätten för oljeraffinering. Dess huvudsakliga syfte är att få fram stora klumpiga petroleumkoks. Det finns 3 kokningsmetoder som används inom industrin:

- Periodisk, kubad. Råmaterialet laddas i en horisontell apparat, värms upp med en eldstad under den och kalcineras sedan i 2-3 timmar. Därefter kyls ugnen och den färdiga produkten lossas. Denna metod är den enklaste och minst produktiva.

- Kontinuerlig. Denna metod befinner sig fortfarande i industriell utveckling.

- Halvkontinuerlig, mottagen för närvarandeden mest utbredda.

Ultrafördröjda koksenheter är den senaste typen av processutrustning. I dem förvärms råmaterialet i en ugn och överförs sedan till ouppvärmda reaktionskammare, som har ett värmeisoleringsskikt för att upprätthålla den erforderliga temperaturen. Antalet och storleken på reaktorer, kraften hos ugnarna påverkar hela anläggningens prestanda.

Driften av den första DCU:n i Ryssland startades 1965 på Ufaneftekhim. Anläggningens fördröjda kokare är fortfarande i drift idag. Efter återuppbyggnaden 2007 är dess produktivitet cirka 700-750 tusen ton/år i form av massan av bearbetade råvaror.

Slutprodukter

Följande ämnen erhålls vid ultraljudstestning, förutom koks:

- koksgaser (används som processbränsle eller bearbetas för att erhålla propan-butanfraktion);

- bensin;

- koksdestillat (bränsle, råmaterial för krackning).

På inhemska ultraljudstestmaskiner är koksutbytet 20-30 viktprocent. Denna indikator beror främst på kvaliteten på råvarorna. Den metallurgiska industrin upplever det största behovet av denna produkt (tillverkning av anoder och elektroder, aluminium, slipmedel, karbider, kol-grafitmaterial, ferrolegeringar). Förutom den första Ufa DCU har andra fördröjda koksenheter också byggts i Ryssland: vid Omsk Refinery, Novokuibyshevsk Refinery, LLC LUKOIL-Volgogradneftepererabotka, LUKOIL-Permnefteorgsintez, LUKOIL-Permnefteorgsintez, vid Angarsk Petrochemical Company, NOVOIL OJSC (Ufa), TANECO PJSC (Nizhnekamsk).

Råvaror

Livsmedelsmaterial för koksning är indelade i två grupper: produkter från primär och sekundär bearbetning. Följande ämnen används som råmaterial i fördröjda koksningsenheter:

- bränsleolja;

- halvtjära;

- tar;

- koltjära;

- asf alt och andra industriella oljeprodukter;

- flytande kolrester;

- tung pyrolys och skiffertjära;

- rester från termisk sprickbildning;

- petroleumbitumen och tunga oljor.

Mycket aromatiserade oljerester är den vanligaste råvaran för närvarande.

Inflytande på tekniska parametrar

Följande parametrar för koksverket beror på foderråvarornas egenskaper:

- reaktionskammarens effektivitet;

- kvalitet på mottagna produkter;

- koksuttag;

- villkor för processen.

De viktigaste råvaruparametrarna är:

- Koksning, beroende på innehållet av asf althartsh altiga ämnen. Kosningsvärdet bör ligga inom intervallet 10-20 %. Med ett lägre värde minskar koksutbytet och med ett större ackumuleras avlagringar inuti spolarna i ugnarna. Kosningskapaciteten bestäms av massan av den fasta återstoden i degeln efter uppvärmning av oljeproduktprovet i den.

- Density.

- Kemisk sammansättning. Frånskadliga föroreningar som har störst inverkan på kvaliteten på koks avger svavel (det bör inte vara mer än 1,5 viktprocent). Beroende på syftet med koks i den tekniska processen är det att föredra att använda olika typer av råvaror. Så för att erhålla en fibrös struktur hos slutprodukten används material med paraffinbas.

Koksutbytet är proportionellt mot foderdensitet och asf altenh alt.

Kokningssteg

Den teknologiska processen i fördröjda koksningsenheter är lång och kontinuerlig, från tillförsel av råvaror till lossning av den färdiga produkten. Konventionellt är det uppdelat i tre steg:

- Sönderdelningsreaktioner, bildning av destillatfraktioner, mellanprodukter, kondensation.

- Betydande minskning av innehållet av omättade kolväten i gaser, en ökning av molekylvikten för restkomponenterna, cykliseringsreaktioner.

- Ökning av h alten av asf altener i återstoden upp till 26 %, minskning av mängden hartser och oljor. Konvertera flytande rester till fast koks.

Klassificering

Det finns två huvudtyper av fördröjda koksningsenheter enligt deras layout: enkelblock och dubbelblock.

Bland tvåblocksanläggningar finns det fyra typer som kännetecknas av följande design och tekniska egenskaper:

- Kokskamrarnas inre diameter - 4,6 m. Tältvärmeugnar, fyra kammare som arbetar i par. Fotogen och gasolja som erhålls under koksningsprocessen används för uppvärmning.

- Colakammare Ø 5,5 m. Råmaterial - raka eldningsoljor med införande av högaromatiska kolväten, vilket ökar utbytet av en kvalitetsprodukt.

- Reaktorer gjorda av legerat stål Ø 5,5 m, höjd 27,6 m, rörformade ugnar med volymetrisk läggningsbrännare, överliggande ventiler med ökat tvärsnitt, radioaktiva nivåmätare som tillåter registrering av platsen för fasseparationen av koks-skummet. Den senaste innovationen hjälper till att bättre utnyttja reaktorns användbara volym. Tillförsel av turbulatorer med rengöringsmedelstillsatser för att minska koksning av spolar, kyld gasolja i huvudrör.

- Reaktionskammare Ø 7 m, höjd 29,3 m. Axiell inmatning av råmaterial i reaktorerna, hydraulsystem för utmatning av koks med fjärrkontroll, elektriska kranar, lager med golvtypslagring.

Tillämpad utrustning

Utrustning, som är utrustad med installationer av denna typ, delas in i följande grupper beroende på syfte:

- Teknologisk, direkt involverad i koksningsprocessen (ugnar, kolonnutrustning, värmeväxlare, reaktorkammare, kuber, kylskåp, pumpar, rörledningar, instrumentering, kranar och andra avstängnings- och omkopplingsventiler).

- Avloppsvatten - uppsamling och behandling av vatten för återgång till arbetscykeln (kylning och koksutvinning).

- Utrustning för att lossa koks från kammare (kuber). I moderna mekaniserade installationer kan den vara av mekanisk och hydraulisk typ (slingor, vinschar, kammar, fräsar, stänger, torn, gummihylsor).

- Enheter för transport och bearbetning av den färdiga produkten (mottagningsrännor och ramper, kranar, transportörer, matare, krossar, lager).

- Maskiner och utrustning för mekanisering av arbete.

När man designar fördröjda koksverk är det nödvändigt att noggrant överväga utformningen av reaktionskammare och ugnar, eftersom arbetscykelns varaktighet beror på tillförlitligheten av deras drift.

Processparametrar

Huvudparametrarna för koksteknik är:

- Recirkulationsförhållande, definierat som förhållandet mellan den totala belastningen av ugnarnas reaktionsspolar och belastningen av hela anläggningen i termer av råmaterial. Med en ökning av dess värde ökar utbytet av högkvalitativ koks, gas och bensin, men mängden tung dieselolja minskar.

- Tryck i reaktionskammaren. Dess minskning leder till en ökning av utbytet av dieselbrännolja, en minskning av utbytet av koks och gas, och en ökning av skumbildning.

- Processtemperatur. Ju större den är, desto högre är kvaliteten på koks när det gäller mängden flyktiga ämnen, dess styrka och densitet. Det maximala värdet begränsas av risken för förkoksning av ugnen och rörledningarna, vilket minskar spolarnas hållbarhet. Varje typ av råmaterial har sin egen optimala temperatur.

Byggandet av fördröjda koksningsenheter är förknippat med höga kapitalkostnader. Därför utförs oftast rekonstruktionen av ett redan fungerande komplex av utrustning. Detta uppnås genom att minska cykelnkoksning, införande av nya reaktionskammare eller minskning av recirkulationsförhållandet.

Driftsprincip

Försenade koksenheter består av en eller flera parade grupper av kammare, i vilka en kammare fungerar vid koksproduktionsstadiet och den andra vid lossning eller i ett mellanliggande tillstånd. Processen för nedbrytning av källmaterialet börjar i en rörugn, där det värms upp till 470-510 °C. Efter det kommer råvaran in i ouppvärmda kammare, där den är djupt kokad på grund av värmen som följde med den.

Gasformiga och flytande kolväten släpps ut för fraktionerad separation i en destillationskolonn. Koks kommer in på den mekaniska bearbetningsavdelningen där den lossas, sorteras och transporteras. En brunn borras i skiktet av den färdiga produkten och en hydraulisk skärare placeras i den. Dess munstycken arbetar under tryck upp till 20 MPa. Bitar av separerad koks faller ner på en dräneringsplattform där vattnet dräneras. Produkten krossas sedan till mindre bitar och separeras i fraktioner. Därefter flyttas koksen till lagret.

Principdiagrammet för ultraljudstestning visas i figuren nedan.

Colaskamrar

Kamrarna är en reaktor, som är grunden för hela installationen. Driftscykeln för kammaren är vanligtvis 48 timmar, men under de senaste åren har ultraljudsenheter som fungerar i 18- och 36-timmarslägen designats.

En reaktordriftcykel består av följande operationer:

- lastning av råmaterial, koksprocess (1 dag);

- off (1/2 timme);

- hydrotermisk behandling (2,5 timmar);

- vattenkylning av produkten, vattenavlägsnande (4 timmar);

- avlasta produkt (5 timmar);

- tätning av brunnar, tryckprovning med het ånga (2 timmar);

- uppvärmning med oljeångor, byte till arbetscykel (3 timmar).

Design

Det fördröjda koksningsenhetens projekt utvecklas i följande ordning:

- bestämning av den erforderliga produktiviteten, t/år;

- resursbasanalys;

- upprätta en teoretisk materialbalans för koksningsprocessen för olika typer av råvaror;

- bestämning av de huvudsakliga materialflödena;

- utveckling av installationskonceptet;

- motivering för storleken och antalet reaktorer;

- bestämma varaktigheten för att fylla en kammare med koks och dess hydrauliska beräkning, upprätta ett schema för driften av reaktorn;

- beräkningar av temperaturbelastningen på kammaren;

- beräkning av konvektion och strålningskammare;

- utveckling av produktionslinjelayout;

- tekniska beräkningar av annan huvudutrustning (destillationskolonn, ugnar, kylskåp, etc.);

- utveckling av ett övervaknings- och kontrollsystem, val av automationsverktyg;

- beskrivning av nödskyddssystem;

- utveckling av miljöaspekter och säkerhetsåtgärder;

- fastställelse av ekonomiska indikatorer (kapitalkostnader, antal servicepersonal, löner,produktionskostnader för råvaror och hjälpmaterial, årlig ekonomisk effekt, produktkostnad).

Beräkning av kapaciteten för den fördröjda koksningsenheten på årsbasis görs enligt formeln:

N=P x t, där P är anläggningens kapacitet, t/dag;

t är antalet arbetsdagar på ett år.

Produktutdata i fysiska termer enligt bas- och design alternativen bestäms baserat på materialbalansen i installationen.

Rekommenderad:

Klädindustrin som en gren av lätt industri. Teknik, utrustning och råvaror för klädindustrin

Artikeln ägnas åt klädindustrin. Teknikerna som används i denna industri, utrustning, råvaror etc. beaktas

Skaffa alkoholer: metoder och råvaror

Att skaffa alkohol är en ganska komplicerad teknisk process. Det finns biokemiska och kemiska metoder för att få fram alkoholer. Att erhålla metylalkohol sker genom användning av olika tekniker

Vad är reaktiv effekt? Reaktiv effektkompensation. Reaktiv effektberäkning

I verkliga produktionsförhållanden råder reaktiv kraft av induktiv karaktär. Företagen installerar inte en elmätare utan två, varav en är aktiv. Och för överutnyttjande av energi som "jagas" förgäves genom kraftledningar, bötfälls de berörda myndigheterna skoningslöst

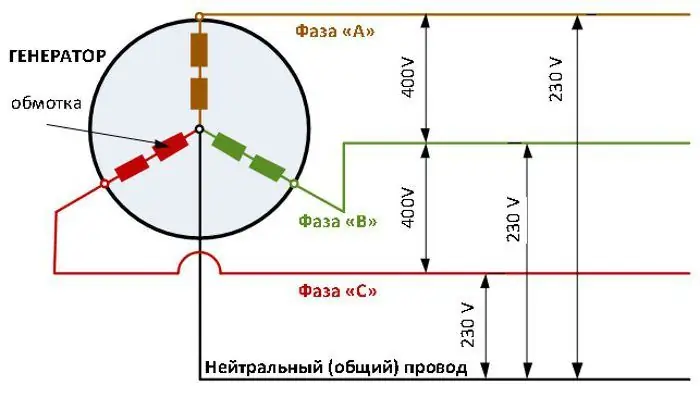

Trefasnät: effektberäkning, anslutningsschema

När det är korrekt designat och underhållet är ett trefasnät idealiskt för ett privat hem. Det låter dig fördela belastningen jämnt över faserna och ansluta ytterligare strömförbrukare, om ledningssektionen tillåter

Kvass produktion: nödvändig utrustning, råvaror och recept

Funktioner för produktion och marknadsföring av levande kvass. Hem- eller industriproduktion. Valet av lokaler och basutrustning, beroende på den förväntade omfattningen av produktionen av drycken. Teknologisk produktionsprocess vid anläggningen. Exempel på recept för hemmet eller mindre produktion