2026 Författare: Howard Calhoun | [email protected]. Senast ändrad: 2025-01-24 13:25:52

Metal är grunden för all modern civilisation. På ett år utvinner och bearbetar den moderna mänskligheten enbart en sådan mängd järn att innan hela världen skulle plocka det i åtminstone ett par århundraden. Och detta behov är fullt berättigat, eftersom enbart konstruktionen kräver otroligt mycket stål. Inte överraskande förbättras metallgjutning under sådana förhållanden ständigt.

Lite historia

Den viktigaste egenskapen hos järn att ta, stelna, den form som "föreslogs" till det, märkte en person i antiken. Idag antar nästan alla forskare att människans första bekantskap med metall ägde rum tack vare meteoriter. Meteoritjärn var smältbart och lätt att bearbeta, så grunderna för gjutning studerades av vissa begynnande civilisationer för länge sedan.

I vårt land har metallgjutning varit en respekterad och hedervärd verksamhet i århundraden, människor har alltid behandlat detta hantverk med stor respekt. "Tsar Cannon" och "Tsar Bell" är allmänt kända, som är mästerverk av ryska mästares gjutskicklighet, även om en av dem aldrig ringde, och den andra inte sköt. Uralhjul under Peter den stores regeringstidfick särskilt berömmelse som leverantör av pålitliga vapen till armén. Men de bär med rätta denna titel även nu. Innan vi tittar på huvudtyperna av metallgjutning är det nödvändigt att säga några ord om de nödvändiga egenskaperna hos råvaror.

Vad ska vara metall för gjutning

Den viktigaste egenskapen hos metallen som ska användas för gjutning är dess flytbarhet. Legeringen i smält form ska flyta så lätt som möjligt från en degel till en annan, samtidigt som den fyller dess minsta urtag. Ju högre flytbarhet, desto tunnare kan väggarna göras i den färdiga produkten. Med metall som sprider sig dåligt är det mycket svårare. Under normala förhållanden lyckas han ta tag mycket tidigare än han fyller alla luckor i formuläret. Det här är svårigheten som industrimän möter när de gjuter metallegeringar.

Det är ingen överraskning att gjutjärn har blivit gjuteriets favoritmaterial. Detta beror på att denna legering har utmärkt flytbarhet, vilket gör den relativt lätt att arbeta med. Stål är långt ifrån så flytande, och därför måste man ta till en mängd olika knep för att fylla formen helt (så att det inte finns några håligheter och tomrum).

I det enklaste fallet, när hemmagjutning av metall krävs, smälts råvarorna och hälls i vatten i små portioner: så här kan man framför allt göra sänkor för fiske. Men denna metod används relativt flitigt även inom vapenindustrin! Från toppen av ett speciellt torn, som liknar ett kyltorn i kontur, smältmetall. Strukturens höjd är sådan att en perfekt formad droppe, redan nedkyld, når marken. Så här produceras hagel i industriell skala.

Earth casting-metod

Den mest enkla och uråldriga metoden är att gjuta ner metall i marken. Men dess "enkelhet" är ett relativt villkorligt koncept, eftersom detta arbete kräver extremt noggranna förberedelser. Vad betyder det?

Först görs en fullstor och mest detaljerad modell av den framtida gjutningen i modellbutiken. Dessutom bör dess storlek vara något större än produkten som ska erhållas, eftersom metallen kommer att sedimentera när den kyls. Som regel är modellen löstagbar, från två halvor.

När detta är gjort förbereds den speciella formsanden. Om den framtida produkten skulle ha inre hålrum och hålrum, kommer det också att vara nödvändigt att förbereda stängerna, såväl som en ytterligare formmassa. De måste tillfälligt fylla de områden som är "tomma" i den färdiga delen. Om du är intresserad av att gjuta metaller hemma, var noga med att ha detta i åtanke, för annars kan en redan fylld kolv helt enkelt slitas isär av tryck, och konsekvenserna av detta kan bli de tråkigaste.

Vad är formsand gjord av?

Basis är olika sorters sand och lera, samt bindemedel. Deras roll kan spelas av naturliga och syntetiska oljor, torkande olja, harts, kolofonium och till och med tjära.

Nästa kommer formarnas tid, vars uppgift är att göra formar. Om du förklararlättare, det görs så här: en trälåda tas, hälften av formen placeras i den (den är också löstagbar) och mellanrummen mellan modellens väggar och formen är igensatta med en formningskomposition.

Detsamma görs med andra halvan och fäst båda delarna med stift. Det är viktigt att notera att två speciella koner sätts in i den del av formen som kommer att vara överst när den hälls. En av dem används för att hälla smält metall, den andra - för att lämna expanderande gaser.

Slutet av den förberedande fasen

Och nu är det dags för den kanske mest avgörande delen av operationen. Kolvarna är mycket noggrant åtskilda och försöker förhindra kränkning av sandens integritet. Därefter finns två tydliga och detaljerade avtryck av den framtida delen kvar i marken. Därefter täcks de med en speciell färg. Detta görs för att den smälta metallen inte ska komma i direkt kontakt med sanden. Metallgjutningsteknik bör inte tillåta detta, annars kan kvaliteten på den färdiga produkten försämras avsevärt.

Om detta är nödvändigt, skärs samtidigt en extra grindpassage, som är nödvändig för att hälla smältan. Kolvarna viks igen och ansluts så hårt som möjligt. När sanden är lite torr kan du börja gjuta.

Börja casta

Först, i kupoler, det vill säga speciella ugnar, smälts gjutjärnsämnen. Om det krävs att gjuta stål, smälts råvarorna i masugnar, öppen spis, inverter och andra ugnar. Att ta insmälttillstånd för icke-järnmetaller, använd specialiserade smältanordningar.

Allt, du kan börja casta. Om det bara finns en form, hälls smältan i den med en slev, individuellt. I andra fall är som regel en transportör organiserad: antingen går ett bälte med ämnen under skänken, eller så rör sig skänken över raderna av kolvar. Allt beror enbart på organisationen av produktionen. När det är dags och metallen svalnar tas den ur formen. I princip är denna metod idealisk i de fall där metallgjutning krävs hemma (till exempel för en smedja). Något mer perfekt under sådana förhållanden kommer inte att uppnås ändå.

Sandblästrings- eller slipmaskiner tar bort glödskal och vidhäftande formsand från den färdiga produkten. Förresten användes denna metod aktivt i produktionen av tankar under det stora fosterländska kriget. Det var så gjutna torn producerades, och enkelheten och tillverkningsbarheten i denna process gjorde det möjligt att producera ett stort antal militärfordon som fronten behövde så mycket. Vilka andra typer av metallgjutning finns?

Pressgjutning

Men nu använder de mycket mer avancerade och tekniskt avancerade metoder för tillverkning av gjutna produkter. Till exempel metallgjutning i en kylform. I princip liknar denna metod i många avseenden den som beskrivits ovan, eftersom i detta fall även gjutformar används. Endast samtidigt är de metall, vilket avsevärt förenklar processen med storskalig produktion.

Så kottar och stavar sätts in i två halvor (för att hälla metall och bilda tomrum), ochfäst dem sedan ordentligt vid varandra. Allt, du kan ta dig till jobbet. Det speciella med denna metod är att här stelnar den smälta metallen extremt snabbt, det finns möjlighet till forcerad kylning av formarna, och därför är frisättningsprocessen mycket snabbare. Med bara en form kan du få hundratals, om inte tusentals, gjutgods, samtidigt som du inte spenderar mycket tid på individuell förberedelse av formar och sand.

Några nackdelar med metoden

Nackdelen med denna gjutmetod är det faktum att endast de typer av metaller som kännetecknas av ökad flytbarhet i smält form är lämpliga för den. Till exempel är endast tryckgjutning lämplig för stål (om det nedan), eftersom detta material inte har bra fluiditet alls. Under inverkan av tryckluft tar även de mest "duktila" stålsorterna den önskade formen mycket bättre. Det dåliga är att en vanlig kylform helt enkelt inte tål sådana extrema produktionsförhållanden och kommer att falla sönder. Därför måste du använda en speciell produktionsmetod, som vi kommer att diskutera nedan.

Formsprutning

Hur går pressgjutning - under tryck - av metaller till? Vi har redan övervägt några aspekter ovan, men det är fortfarande nödvändigt att avslöja denna fråga mer detaljerat. Allt är ganska enkelt. För det första behövs en gjutform gjord av kvalitetsstål, som kan ha en komplex inre form i flera steg. För det andra behöver vi pumputrustning som kan leverera från sju till sju hundra MP.

Största fördelendenna smältmetod är en hög produktivitet. Vad mer ger formsprutning? I det här fallet används mycket mindre metall, och ytkvaliteten på den färdiga produkten är mycket bra. Den senare omständigheten innebär att en komplicerad och ganska trist rengörings- och slipprocedur avvisas. Vilka material är de bästa materialen för denna produktionsmetod för att producera färdiga produkter och delar?

De vanligaste legeringarna är baserade på aluminium, zink, koppar och tenn-bly (gjutning av icke-järnmetaller). Deras smälttemperatur är relativt låg, och därför uppnås en mycket hög tillverkningsbarhet av hela processen. Dessutom har detta råmaterial ett relativt litet sediment vid kylning. Detta gör att det är möjligt att tillverka delar med mycket små toleranser, vilket är oerhört viktigt vid tillverkning av modern teknik.

Komplexiteten med denna metod är att när de färdiga produkterna separeras från formarna kan de skadas. Dessutom är denna metod endast lämplig för tillverkning av delar med en relativt liten väggtjocklek. Faktum är att ett tjockt lager av metall kommer att härda extremt ojämnt, vilket kommer att förbestämma bildningen av skal och håligheter.

Morter av installationer för tryckgjutning

Alla maskiner som används i denna metod för att gjuta metallprodukter är indelade i två stora grupper: med en varm och kall gjutningskammare. Den "heta" sorten kan oftast bara användas för zinkbaserade legeringar. I detta fall är själva gjutningskammaren nedsänkt i varm metall. Under pressluft eller en speciell kolv rinner den in i gjuthålan.

Som regel krävs ingen stark insprutningskraft, tryck upp till 35-70 MPa räcker. Så i det här fallet kan formar för metallgjutning vara mycket enklare och billigare, vilket har den mest gynnsamma effekten på produktens slutliga kostnad. I kallgjutningsformar måste den smälta metallen "drivas" djupt in i gjutkammaren under särskilt högt tryck. Samtidigt kan den nå 700 MPa.

Var används formsprutade delar?

De finns överallt. I telefoner, datorer, kameror och tvättmaskiner finns det överallt detaljer som erhållits med just denna metod. Det används särskilt mycket av maskinteknik, inklusive de som är direkt relaterade till flyg- och till och med rymdindustrin. Massan av gjutna delar kan variera från några gram till 50 kilogram (och ännu högre). Kan någon annan "bearbetning" av metaller genom gjutning användas? Ja, och det finns många fler sätt.

förlorat vaxgjutning

Som i det allra första fallet vi ansåg, sedan urminnes tider har mänskligheten känt till metoden att hälla smält metall i en förberedd modell gjord av paraffin eller vax. Den placeras helt enkelt i kolven och luckorna fylls med formsand. Smältan löser upp vaxet och fyller helst hela det primära arbetsstyckets volym. Denna metod är bra eftersom modellen inte behöver tas ur kolven. Dessutom är det möjligt att få delar av helt enkelt perfekt kvalitet, denna gjutprocessmetaller är relativt lätta att automatisera.

Shell-casting

Om gjutningen är relativt enkel, och "utrymmes"-styrka från den färdiga produkten inte krävs, kan metoden att gjuta i skalformar användas. De har tillverkats sedan urminnes tider och som bas används fin kvartssand och harts. Idag används naturligtvis olika syntetiska föreningar som det senare.

Då tas hopfällbara metallmodeller, bestående av två halvor, och placeras på en yta som är uppvärmd till cirka 300 grader Celsius. Sedan hälls formblandningen (från sand och torrt harts) på samma plats så att den helt täcker ytan på metallmodellerna. Under inverkan av värme smälter hartset och en ganska stark "flaska" uppträder i sandens tjocklek.

Så fort det har svalnat lite kan metalltackor tas bort och sanden kan skickas till ugnen för "rostning". Därefter erhålls tillräckligt starka former: genom att ansluta deras två halvor kan smält metall hällas i dem. Vilka andra metallgjutningsmetoder finns det?

Centrifugalgjutning

I detta fall hälls smältan i en speciell form, som roterar med mycket hög hastighet i en horisontell eller vertikal projektion. Som ett resultat av verkan av kraftfulla, lika applicerade centrifugalkrafter, flyter metallen jämnt in i alla luckor i formen, och uppnår därmed en hög kvalitet på den färdiga produkten. Denna gjutmetod är idealisk för tillverkning av olika typer av rör. Det gör det möjligt att bilda en mycket mer enhetlig tjocklekväggar, vilket är extremt svårt att uppnå med "statiska" metoder.

Elektroslagggjutning

Finns det några sätt att gjuta metaller som med rätta kan kallas moderna? Elektroslagsgjutning. I detta fall erhålls den flytande metallen först genom att verka på det tidigare beredda råmaterialet med kraftfulla elektriska ljusbågar. Den ljusbågsfria metoden kan också användas, när järn smälts från värmen som samlas av slaggen. Men den sista påverkas av kraftiga urladdningar.

Därefter kommer den flytande metallen, som aldrig har kommit i kontakt med luft under hela processen, in i kristallisationskammaren, som "i kombination" också är en gjutform. Denna metod används för relativt enkla och massiva gjutgods, för vilka många förhållanden inte behöver iakttas.

Vakuumfyllning

Gäller endast "high-end" material som guld, titan, rostfritt stål. I det här fallet smälts metallen under vakuumförhållanden och distribueras sedan snabbt (under samma förhållanden) i formar. Metoden är bra genom att när den används är bildningen av lufthåligheter och kaviteter i produkten praktiskt taget uteslutna, eftersom mängden gaser som finns där är minimal. Det är viktigt att komma ihåg att gjutgodsets vikt i detta fall inte får överstiga hundra eller två kilogram.

Är det möjligt att få större delar?

Ja, sådan teknik finns. Men det kan bara användas i de fall där hundra ton stål bearbetas samtidigt.och mer. Först smälts metallen under vakuum, och sedan hälls den inte i formar, utan i speciella gjutskekar, som också är skyddade från att luft kommer in i deras hålighet.

Därefter kan den färdiga smältan fördelas i formar, från vilka även luften tidigare pumpats ut med en pump. Stålet som erhålls som ett resultat av en sådan teknisk process är ganska dyrt. Den används för smide, samt vissa typer av samma gjutning, när det krävs för att få ämnen och delar av högsta kvalitet.

Gjutning på förgasade (utbrända) mönster

När det gäller gjutkvalitet och enkelhet är denna metod en av de mest lönsamma, och därför används den mer och mer allmänt i modern industri. Sådan metallgjutning, vars produktion ökar år för år, är särskilt populär i Kina och USA, eftersom de industriella baserna i dessa två länder kännetecknas av det största behovet av högkvalitativt stål. Fördelen med denna metod är att den tillåter tillverkning av gjutgods utan några begränsningar vad gäller vikt och storlek.

På många sätt liknar den här metoden de som beskrivs ovan: till exempel, i det här fallet används den primära modellen inte från vax eller plasticine, utan från det nu utbredda skummet. Eftersom detta material har sina egna egenskaper, packas bindemedelssandblandningen i kolven under ett tryck på cirka 50 kPa. Oftast praktiseras denna metod i de fall där det är nödvändigt att tillverka delar som väger från 100 gram till två ton.

Vi har dock redan sagt att vissa strikta restriktioner påstorleksdetaljer nr. Så med denna gjutmetod kan till och med komponenter för fartygsmotorer tillverkas, som aldrig har varit "blygsamma" i storlek. För varje ton metallråvara förbrukas följande mängd ytterligare material:

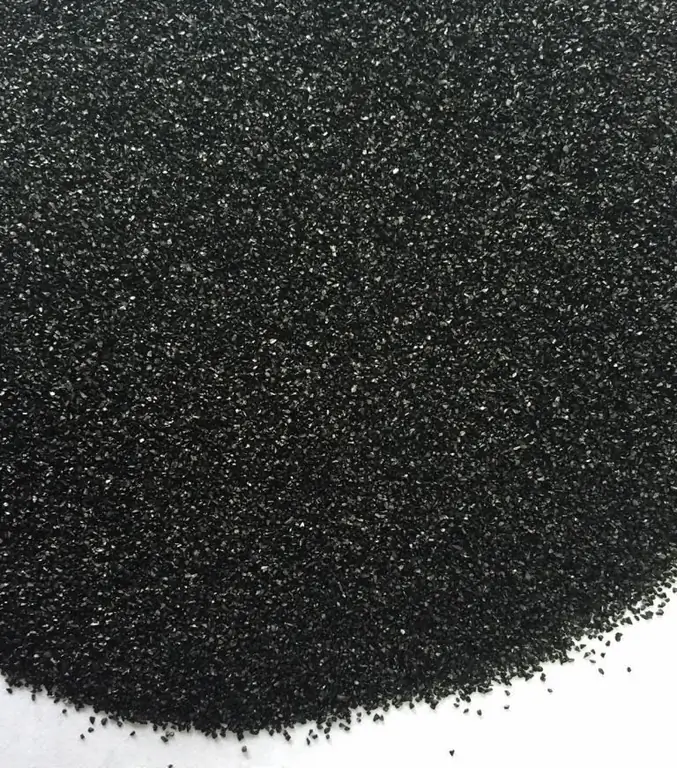

- Sand kvarts fin - 50 kg.

- Special non-stick beläggning - 25 kg.

- Granulerat polystyrenskum - 6 kg.

- Tät polyetenfilm - 10 kvm. m.

All formsand är ren kvartssand utan några ytterligare tillsatser och tillsatser. Det kan vara cirka 95-97 % återanvändbart, vilket avsevärt förbättrar ekonomin och minskar kostnaderna för processen.

Metallgjutning (fysiken i processen övervägdes delvis av oss) är alltså ett "mångfacetterat" fenomen, eftersom det idag finns många nya metoder. Samtidigt tillämpar den moderna industrin metoder som har använts för flera tusen år sedan, och anpassar dem något till dagens verklighet.

Rekommenderad:

Analystekniker: klassificering, metoder och metoder, omfattning

I dag, bland näringslivets analytiska verktyg, har en magnifik samling metoder och tekniker för ekonomisk analys samlats. De skiljer sig åt i mål, grupperings alternativ, matematisk natur, timing och andra kriterier. Tänk på teknikerna för ekonomisk analys i artikeln

Rening av avloppsvatten från oljeprodukter: metoder, metoder och effektivitet

För närvarande är teknologier och medel, metoder och enheter, tack vare vilka avloppsvattenrening från oljeprodukter utförs, bland de viktigaste medlen för att säkerställa miljöskydd. I vårt land har det i cirka fem år funnits lagstiftande standarder för rening av vätskor som släpps ut av företag. Dokumentation om denna fråga fastställer kvaliteten och volymen av vatten som kan produceras av industrianläggningar

Ostrukturerad förv altning: beskrivning av koncept, metoder och metoder

Allmän beskrivning av konceptet med strukturlösa metoder för att hantera människor. Hur skiljer de sig från det strukturella sättet att manipulera. Beskrivning av olika metoder och metoder för ostrukturerad samhällsstyrning. Hantera andra människor genom ledare. Ta med illustrativa exempel på sådan förv altning

Inline produktion är Koncept, definition, metoder för organisation och teknisk process

Produktionsprocessen är en komplex teknisk handling som kan organiseras på olika sätt och med olika sätt. Ett företags arbete under villkoren för in-line-produktion av produkter anses idag vara det mest effektiva, men samtidigt krävande när det gäller arbets-, organisations- och materialkostnader. I en allmän mening är in-line-produktion ett format för produktionsaktivitet där principerna om rytm och repeterbarhet av operationer kommer i förgrunden

Återställning av delar genom svetsning och ytbeläggning: metoder och metoder för restaurering, funktioner, teknisk process

Svets- och ytbehandlingstekniker gör det möjligt att effektivt återställa metalldelar, vilket ger en hög grad av tillförlitlighet och hållbarhet hos produkten. Detta bekräftas av praxis att använda dessa metoder när man utför reparationsoperationer inom en mängd olika områden - från bilreparationer till produktion av valsad metall. I den totala mängden arbete med reparation av metallkonstruktioner tar restaureringen av delar genom svetsning och ytbeläggning cirka 60-70%