2026 Författare: Howard Calhoun | [email protected]. Senast ändrad: 2025-06-01 07:15:20

Kopparraffinering är processen att raffinera metall genom elektrolys. Elektrolysrengöring är det enklaste sättet att uppnå 99,999 % renhet i koppar. Elektrolys förbättrar kvaliteten på koppar som elektrisk ledare. Elektrisk utrustning innehåller ofta elektrolytisk koppar.

Vad är det här?

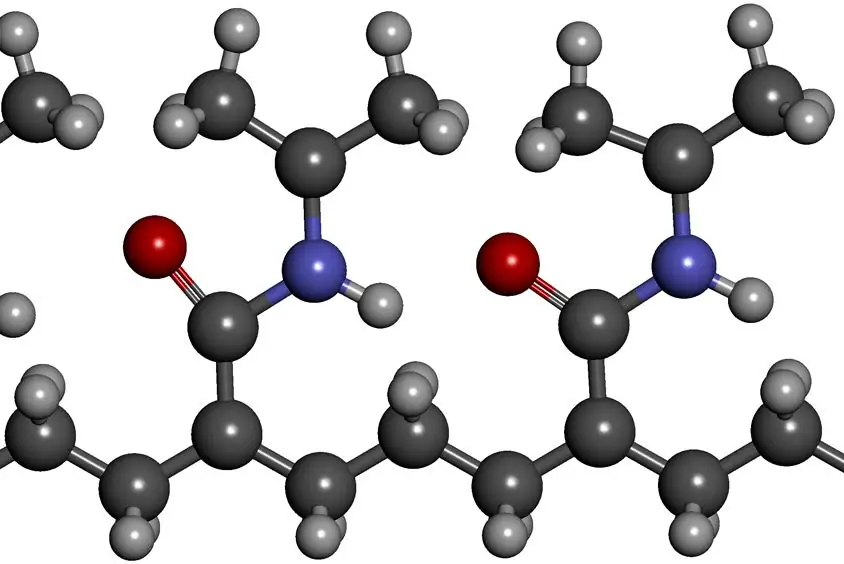

Kopparraffinering eller elektrolys använder en anod som innehåller oren koppar. Det uppstår från koncentrationen av malm. Katoden består av ren metall (titan eller rostfritt stål). Elektrolytlösningen består av sulfat. Därför kan man hävda att kopparraffinering och elektrolys är en och samma. En elektrisk ström gör att kopparjoner från anoderna kommer in i lösningen och avsätts på katoden. I detta fall lämnar orenheter, eller bildar en fällning, eller förblir i lösning. Katoden blir större än ren koppar och anoden krymper.

Elektrolytiska celler använder en extern DC-källa för att svara på reaktioner som annars inte skulle vara spontana. Elektrolytiska reaktioneranvänds för att rengöra plåtmetaller på många typer av underlag.

Användning av en elektrolytisk process för att rena metall (kopparraffinering, metallelektrolys):

- Eftersom föroreningar avsevärt kan minska ledningsförmågan hos koppartrådar, är det nödvändigt att rengöra den förorenade kopparn. En av rengöringsmetoderna är elektrolys.

- När en remsa av oren kopparmetall används som anod vid elektrolysen av en vattenh altig beredning av kopparsulfat, oxideras kopparn. Dess oxidation fortskrider lättare än oxidation av vatten. Därför löses metallisk koppar i lösning i form av kopparjoner och lämnar efter sig många föroreningar (mindre aktiva metaller).

- Kopparjoner som bildas vid anoden migrerar till katoden där de lättare reduceras än vatten och metallplattor vid katoden.

Det är nödvändigt att passera tillräckligt med ström mellan elektroderna, annars uppstår en icke-spontan reaktion. Genom att noggrant justera den elektriska potentialen, metallföroreningar som är tillräckligt aktiva för att oxidera koppar vid anoden, reduceras inte ämnena vid katoden, och metallen avsätts selektivt.

Viktigt! Alla metaller reduceras eller oxideras inte lättare än vatten. Om så är fallet kommer den elektrokemiska reaktionen som kräver den lägsta potentialen att inträffa först. Om vi till exempel skulle använda elektroder, både anod och katod, skulle metallpotentialen oxideras vid anoden, men då skulle vattnet minska vid katoden och aluminiumjonerna skulle förbli i lösning.

För att skapa elektrolys måste du användaföljande kopparraffineringsmetod:

- Häll kopparsulfatlösningen i ett glas.

- Placera två grafitstavar i kopparsulfatlösningen.

- Anslut en elektrod till den negativa likströmsuttaget och den andra till den positiva polen.

- Fyll två små rör helt med kopparsulfatlösning och sätt en propp på varje elektrod.

- Sätt på strömförsörjningen och kontrollera vad som händer vid varje elektrod.

- Testa all gas som produceras med ett flammande däck.

- Anteckna dina observationer och resultaten av dina tester.

Resultaten ska se ut så här:

- Bruna eller rosa fasta ämnen visas i lösning.

- Det finns bubblor.

- Bubblor ska vara färglösa.

- Ett ämne i gasform.

Alla resultat registreras, varefter gasen släcks av däcket. Det finns också ett annat sätt att rengöra metallen från föroreningar och smuts från tredje part - det här är brandraffineringen av koppar. Hur detta går till kommer vi att berätta senare, men nu kommer vi att presentera andra alternativ för att förädla metallen.

Metoder för att förädla koppar - hur kan kemisk strippning av de önskade metallerna annars ske?

Eftersom elektrolys är verkan av sulfater och ström, vilken är den elektrolytiska metoden för att få rena produkter? Helt olika saker, fast lika i klingande namn. Den elektriska raffineringen av koppar är dock baserad på användningen av syror. Vi kan säga att detta är oxidationen av metallen, men inte riktigt.

Ren produktion är viktig för att tillverka elektriska ledningar, eftersom kopparns elektriska ledningsförmåga reduceras av föroreningar. Dessa föroreningar inkluderar ädla metaller som:

- silver,

- guld;

- platina.

När de tas bort genom elektrolys och återställs på samma sätt, förbrukas el så mycket som skulle räcka för att leverera el till dussintals hem. Den renade komponenten sparar energi och driver ännu fler hem på kortare tid.

Vid elektrolytisk raffinering tillverkas en oren komposition av en anod i ett elektrolytiskt bad av kopparsulfat - CuSO4 och svavelsyra H2 SO 4. Katoden är ett ark av mycket ren koppar. När ström passerar genom lösningen attraheras positiva kopparjoner, Cu2+ till katoden, där de tar på sig elektroner och avsätts som neutrala atomer, vilket skapar mer och mer ren metall vid katoden. Under tiden donerar atomerna i anoden elektroner och löses upp i elektrolytlösningen som joner. Men föroreningarna i anoden går inte i lösning eftersom silver-, guld- och platinaatomerna inte oxiderar (blir positiva joner) lika lätt som koppar gör. Således faller silver, guld och platina helt enkelt från anoden till botten av tanken, där de kan rengöras.

Men det sker också elektrolytisk raffinering av koppar när tankar används:

- Elektrolytiska behandlingstankar ärseparat verkstad i industriell produktion. Anodplattorna är upphängda i "handtag" i tanken för rengöring av elektrolytisk koppar. Katodskivor av rena koppar upphängda på solida stavar sätts in i samma tank, ett ark mellan varje anod. När en elektrisk ström leds från anoderna genom elektrolyten till katoderna, rör sig kopparn från anoderna till lösning och avsätts på startarket. Föroreningar från anoderna lägger sig till botten av tanken.

- Formsprutningsmaskin med kopparanoder (plåtar). Det kommer smidigt att förvandlas till anodplattor i formar. Efter förbehandling tas tenn, bly, järn och aluminium bort. Därefter börjar kopparmaterialet laddas in i ugnen, följt av smältningsprocessen.

- När föroreningar tas bort, följer slaggborttagning och reduktionsfas med naturgas. Reduktionen syftar till att ta bort fritt syre. Efter återvinning avslutas processen med gjutning, där slutprodukten gjuts som kopparanoder. Samma maskin kan användas för att gjuta dessa anoder under komponentåtervinning eller för att återvinna anoder för metallskrot i ett kopparsmältverk för elektrolys.

- Rengör katodark. De modifierande anoderna som extraheras från raffineringsugnen omvandlas till elektrolytisk koppar med en renhet på 99,99 % genom elektrolysprocessen. Under elektrolys lämnar kopparjoner en oren kopparanod och, eftersom de är positiva, migrerar de till katoden.

Då och då skrapas ren metall av katoden. kopparanodföroreningar som guld,silver, platina och tenn samlas på botten av elektrolytlösningen och fälls ut som anodslem. Denna process kallas elektrolytisk produktion och raffinering av koppar.

Få ett fossil - vilka typer finns och är de alla nödvändiga i praktiken?

Ett lite annorlunda sätt att rengöra metall. Det finns också eld och elektrolytisk raffinering av koppar, när en process omedelbart följer på en annan. Ett viktigt "avskiljande" skede blir koncentration eller koncentration. När koncentrationen är klar är nästa steg i att skapa den färdiga produkten kopparbrandraffinering.

Vanligtvis händer detta nära en gruva, vid en processanläggning eller ett smältverk. Vid kopparraffinering avlägsnas oönskat material gradvis och kopparn koncentreras till en renhet på upp till 99,99 % Grade A. Detaljerna i raffineringsprocessen beror på vilken typ av mineral som metallen är förknippad med. Sulfidrik kopparmalm är pyrometallurgisk bearbetad.

raffinering och pyrometallurgi:

- I pyrometallurgi torkas kopparkoncentrat innan det värms upp i en ugn. De kemiska reaktionerna som sker under uppvärmningsprocessen gör att koncentratet separeras i två materiallager: ett matt lager och ett slagglager. Det matta skiktet på botten innehåller koppar, medan slaggskiktet på toppen innehåller föroreningar.

- Slaget kasseras och det matta lagret återställs och flyttas till ett cylindriskt kärl som kallas en transduktor. Olika kemikalier tillsätts till omvandlaren som reagerar med kopparn. Detta leder till bildandet av omvandlad koppar, kallad"blåsa". När den väl har fällts ut extraheras den och utsätts sedan för en annan process som kallas brandrengöring.

- I en brandskrubber blåses luft och naturgas igenom för att avlägsna kvarvarande svavel och syre, vilket gör att den raffinerade kompositionen bearbetas till katoden. Metallen gjuts till anoder och placeras i en elektrolysator. Efter laddning samlas ren koppar upp vid katoden och avlägsnas som 99 % ren produkt.

raffinering och hydrometallurgi:

- Inom hydrometallurgi bearbetas kopparkoncentrat genom en av flera processer. Den minst vanliga metoden är uppkolning, där metall avsätts på metallskrot i en redoxreaktion.

- Den mest använda reningsmetoden är lösningsmedelsextraktion och elektrolys. Den här nya tekniken blev utbredd på 1980-talet och ungefär 20 % av världens koppar produceras nu på detta sätt.

- Lösningsmedelsextraktion börjar med ett organiskt lösningsmedel som separerar metallen från föroreningar och oönskade material. Svavelsyra tillsätts sedan för att separera koppar från det organiska lösningsmedlet för att bilda en elektrolytisk lösning.

- Denna lösning utsätts sedan för en elektrolysprocess som helt enkelt sätter kopparn i lösning på katoden. Denna katod kan säljas som den är, men kan också göras till stavar eller källark för andra elektrolysörer.

Gruvföretag kan sälja koppar i koncentrat- eller katodform. HurSom nämnts ovan förädlas koncentratet oftast på annat håll än vid gruvplatsen. Koncentrattillverkare säljer koncentratpulver som innehåller 24 till 40 % koppar till kopparsmältverk och raffinaderier. Försäljningsvillkoren är unika för varje smältverk, men i allmänhet betalar smältverket gruvarbetaren cirka 96 % av kostnaden för kopparinnehållet i koncentratet, minus bearbetningsavgifter och raffineringskostnader.

Smältverk tar i allmänhet ut vägtullar, men de kan också sälja raffinerad metall på uppdrag av gruvarbetarna. Således faller hela risken (och belöningen) från fluktuationer i kopparpriserna på återförsäljarnas axlar.

Brandraffinering - hur farligt är det?

Den hetaste eldraffineringen kan vara farlig, men bearbetningsmetoden används för närvarande av de flesta industrianläggningar. Separat är det värt att beskriva tekniken för att raffinera blisterkoppar.

Blisterkoppar är redan nästan ren (mer än 99 % koppar). Men för dagens marknad är detta inte särskilt "rent". Metallen renas ytterligare med hjälp av elektrolys. Inom industriell produktion används en metod som kallas brandförädling av blisterkoppar. Bläckkopparn gjuts till stora plattor för att användas som anoder i elektrolysatorn. Elektrolytisk efterraffinering producerar den högkvalitativa, högren metall som krävs av industrin.

Inom industrin görs detta i stor skala. Även den bästa kemiska metoden kan inte ta bort alla föroreningar från koppar, men elektrolytisk raffinering kan producera 99,99 % ren koppar.

- Anodblåsor är nedsänkta i en elektrolyt som innehåller kopparsulfat och svavelsyra.

- Det finns rena katoder mellan dem, och en ström på mer än 200 A passerar genom lösningen.

Under dessa förhållanden löses kopparatomer från den orena anoden för att bilda kopparjoner. De migrerar till katoderna, där de avsätts tillbaka som rena kopparatomer.

- Vid anoden: Cu(s) → Cu2 + (aq) + 2e-.

- Vid katoden: Cu2 + (aq) + 2e- → Cu(s).

När strömbrytaren stängs, kommer kopparjonerna vid anoden att börja röra sig genom lösningen mot katoden. Kopparatomer har redan gett upp två elektroner för att bli joner, och deras elektroner är fria att röra sig i trådar. När du stänger strömbrytaren trycker du elektronerna medurs och får några kopparjoner att sedimentera i lösning.

Plåten stöter bort joner från anoden till katoden. Samtidigt trycker den fria elektroner runt ledningarna (dessa elektroner är redan fördelade över ledningarna). Elektronerna i katoden rekombinerar med kopparjonerna från lösningen och bildar ett nytt lager av kopparatomer. Gradvis förstörs anoden och katoden växer. Olösliga föroreningar i anoden faller till botten för att fällas ut. Denna värdefulla bioprodukt tas bort.

Guld, silver, platina och tenn är olösliga i denna elektrolyt och avsätts därför inte på katoden. De bildar ett värdefullt "slam" som samlas under anoderna.

Lösliga föroreningar av järn och nickel löses i elektrolyten, som ständigt måste rengöras för att förhindra överdriven avsättning på katoderna, vilket kommer att minska renheten hos koppar. Nyligen har katoder av rostfritt stål ersatts av kopparkatoder. Samma kemiska reaktioner äger rum. Periodvis tas katoderna bort och ren koppar renas. Elektrolytisk produktion och raffinering av koppar under dessa förhållanden är ganska vanligt i anläggningar för bearbetning av icke-järnmetaller.

Elektrokemisk version av metallrening

Brandrengöring kan kallas kemisk, eftersom det i denna process sker en kemisk reaktion med andra ämnen och föroreningar. Ovanstående var ett exempel på en oxidativ reaktion. Alla typer och metoder för att utvinna ren koppar liknar varandra, liksom den elektrokemiska raffineringen av koppar, där identisk taktik används, men i en annan sekvens.

Det kemiska hjälpelementet blir själva biprodukten:

- Caustic soda

- Klor.

- väte.

Det här är det billigaste sättet att få dyra råvaror utan att spendera pengar på ett alternativt komponentbrytningssystem. Dessutom bryts värdefulla metaller, som är ädla i sammansättning och värdefulla i den industriella uppfinningen av elektriska apparater.

Copper Furnace - Metal Cooking Industry

Den brända kopparraffineringsugnen är speciellt designad och kan bearbeta kopparskrot till flytande metall med kontrollerade föroreningar. Den är designad för pyrometallurgisk bearbetning av skrotekonomisk och miljövänlig teknik. Den huvudsakliga teknik som föreslås för tillverkning av smält koppar är lämplig för tillverkning av kopparstavar, remsor, ämnen eller andra kopparprodukter med skrot som råmaterial (Cu> 92%).

Förmågan hos förbrännings- och rengöringssystem beräknades för en rengöringscykel (från laddning till återvinning) på 16-24 timmar, beroende på typ av skrot. Kopparraffineringsugnar har speciell design och funktioner:

- Ugnskroppen är gjord av stålsegment och strukturer av styva sektionstyp.

- Ugnen är fodrad med eldfast material från insidan.

- Den är utrustad med en hydraulisk station som arbetar i tiltningsugnsläget med två hastigheter: kryphastighet vid tiltning för gjutning och hög hastighet under rörelse, vilket inte kräver mycket precision.

- Funktionerna utförs med hjälp av två hydraulcylindrar installerade i botten av ugnen. En speciell anordning återställer ugnen till ett horisontellt läge under strömavbrott.

- Materialladdningsluckan är placerad på sidan av ugnen. Den stängs av en dörr som drivs av en hydraulcylinder.

- Ugnen är utrustad med kylda lansar för kopparoxidation och reduktionsoperationer.

Det finns också en universalbrännare som förbrukar både flytande och gasformiga bränslen.

Oxidativ raffinering i industrin

Funktion av kopparoxidation utförs efter slutförandet av smältningen av råvaran. Processen utförs genom att injicera tryckluft i smältan genom munstycken. Den resulterande slaggen avlägsnas manuellt från smältans yta med en speciell raka och dumpas i en behållare. Slaggen innehåller koppar, föroreningar, bly, tenn etc. Reduktionsprocessen måste utföras för att avlägsna syre från smältan och reducera kopparoxider. Operationen utförs genom att naturgas sprutas in i smältan.

Från ugnen matas avgaser in i gasreningssystemet, passerar genom dammuppsamlaren, som fångar upp grovt damm. Kollektorn är utrustad med ett avluftningsrör vid nödgasutsläpp till atmosfären. Brandrengöringsugnen arbetar kontinuerligt. Arbetscykeln för den tekniska processen inkluderar:

- lastar råmaterial;

- oxidation, slaggbildning, reduktion;

- lastar raffinerad metall.

Hela den efterföljande processen kallas kopparoxidativ raffinering. Den kan inte separeras från den övergripande raffineringsprocessen, eftersom den är en del av hela metoden för att framställa ren metall. Efter att de nödvändiga parametrarna har eliminerats används kopparsmältan för nästa tekniska process.

Jodidraffinering av icke-järnmetaller

Koppar(II)joner oxiderar jodidjoner till molekylärt jod, och i denna process reduceras de själva till koppar(I)jodid. Den ursprungliga blandade bruna blandningen separerades till en benvit fällning av koppar(I)jodid i jodlösningen. Använd denna reaktion för att bestämma koncentrationen av koppar(II)joner i lösning. Om du tillsätter den föreskrivna volymen lösning till kolven,innehållande koppar(II)joner, och tillsätt sedan ett överskott av kaliumjodidlösning, får du reaktionen som beskrivs ovan.

2Cu2+ + 4I- → 2CuI (s) + I 2 (vattenlösning)

Du kan hitta mängden jod som frigörs genom titrering med natriumtiosulfatlösning.

2S2O2-3 (lösning) + I 2 (lösning) → S4O2-6 (vattenlösning) + 2I- (vattenlösning)

När natriumtiosulfatlösningen körs från byretten försvinner färgen på joden. När allt nästan är borta, tillsätt stärkelse. Hela kopparjodidraffineringsreaktionen kommer att vara reversibel med jod för att producera ett djupblått stärkelse-jodkomplex som är mycket lättare att se.

Tillsätt de sista dropparna natriumtiosulfatlösning tills den blå färgen försvinner. Om du spårar proportionerna genom de två ekvationerna kommer du att upptäcka att för varje 2 mol koppar(II)joner du borde ha börjat med behöver du 2 mol natriumtiosulfatlösning. Om du vet koncentrationen av natriumtiosulfatlösning är det lätt att beräkna koncentrationen av koppar(II)joner. Resultatet av detta försök är att erhålla en enkel förening av koppar (I) i lösning.

Fosforbehandling

Fosforkopparraffinering är en fosfordeoxiderad hårdkoppar, som är ett hållbart harts för allmänt bruk. Det deoxideras av kopparfosfor, där kvarvarande fosfor hålls på en låg nivå (0,005-0,013%) för att uppnå god elektrisk ledningsförmåga. Den har god värmeledningsförmåga och utmärkta svets- och lödningsegenskaper. Oxiden efter kopparraffinering på detta sätt, som finns kvar i det fasta kopparhartset, avlägsnas med fosfor, som är den mest använda deoxidanten.

Tabellen visar olika prestanda från glödgat (mjukt) till hårt tillstånd av koppar.

| Träckhållfasthet | 220-385 N/mm2 |

| Tårstyrka | 60-325 N/mm2 |

| Längd | 55-4 % |

| Hårdhet (HV) | 45-155 |

| Elektrisk konduktivitet | 90-98 % |

| Värmeledningsförmåga | 350-365 W/cm |

Drive Frames ansluter kablar till elektriska terminaler på halvledarytan och storskaliga kretsar på elektriska enheter och kretskort. Materialet är v alt för att uppfylla processkrav och vara pålitligt vid installation och drift.

Komposition av koppar efter elektrolys

Kompositionen av koppar efter brandraffinering inkluderar 99,2 % av metallen. Mycket mindre av det finns kvar i anoderna. När föroreningar är helt avlägsnade återstår 130 g/l katodbaser i kompositionen. Den vattenh altiga lösningen av vitriol blir svag, och den sura komponenten i kopparkatoder når 140-180 g/l. Blisterkoppar innehåller 99,5 % av metallen, järn har 0,10 %, zink upp till 0,05 %, och guld och silver är endast 1-200 g/t.

Rekommenderad:

Korrosion av koppar och dess legeringar: orsaker och lösningar

Koppar och kopparlegeringar har hög elektrisk och termisk ledningsförmåga, kan bearbetas, har bra korrosionsbeständighet, så de används aktivt i många industrier. Men när det kommer in i en viss miljö uppträder korrosion av koppar och dess legeringar fortfarande. Vad är det och hur man skyddar produkter från skador, kommer vi att överväga i den här artikeln

Stål: sammansättning, egenskaper, typer och tillämpningar. Sammansättning av rostfritt stål

Idag används stål i de allra flesta branscher. Men inte alla vet att sammansättningen av stål, dess egenskaper, typer och tillämpningar skiljer sig mycket från produktionsprocessen för denna produkt

Förtennad koppar: koncept, sammansättning, tillverkning, egenskaper och tillämpning

Tinning innebär att täcka metallprodukter med ett tunt lager av tenn, vilket i sin tur förhindrar oxidationsprocessen av metallytor. Men om vi tar hänsyn till underhållet av lödkolven, är processen något annorlunda

Biologiskt nedbrytbara polymerer: koncept, egenskaper, framställningsmetoder och exempel på reaktioner

Biologiskt nedbrytbara polymerer utvecklades som ett svar på problemet med bortskaffande av plastavfall. Det är ingen hemlighet att deras volym växer för varje år. Ordet biopolymerer används också för deras förkortade beteckning. Vad är deras egenhet?

Duralumin är en höghållfast aluminiumbaserad legering med tillsatser av koppar, magnesium och mangan: egenskaper, produktion och användning

Vad är duralumin? Vilka är egenskaperna hos duraluminlegering? Tekniska och kvalitetsindikatorer för legeringen. En mängd olika produkter från denna metall och deras omfattning