2026 Författare: Howard Calhoun | [email protected]. Senast ändrad: 2025-01-24 13:25:52

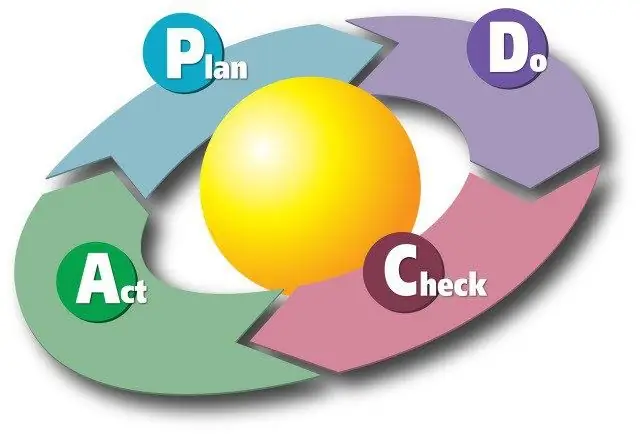

PDCA-cykel (Deming-cykel) är ett av de grundläggande begreppen inom modern managementteori. Det stöder också ISO 9000-serien av standarder, som används över hela världen för kvalitetsledning i företag av alla storlekar och typer.

Definition

PDCA Deming cycle är en teknik för ständiga processförbättringar i företag och inom alla andra verksamhetsområden. Namnet på denna metod är en förkortning av 4 engelska ord, vilket betyder en logisk sekvens av förbättringsstadier:

- P - Plan (plan);

- D - Gör (gör);

- C - Kontrollera (kontrollera, analysera);

- A - Act (akt).

Allt är logiskt och enkelt: först måste du tänka över åtgärderna. Sedan avrättas de enligt planen. Det tredje steget är analysen av de erhållna resultaten. Och slutligen, det sista steget - Act - innebär införandet av specifika förändringar för att förbättra processen och/eller sätta nya mål. Därefter börjar planeringsfasen igen, där allt som har gjorts tidigare bör beaktas.

Schematiskt visas PDCA-kontrollcykeln somhjul, som visar kontinuiteten i denna process.

Låt oss nu titta på varje steg i detalj.

Plan (Plan)

Första steget är planering. Det är nödvändigt att tydligt formulera problemet, sedan bestämma huvudområdena för arbetet och komma fram till den bästa lösningen.

Ett vanligt misstag är att utveckla en plan baserad på subjektiva gissningar och ledningsantaganden. Utan att känna till de bakomliggande orsakerna till problemet är det i bästa fall möjligt att neutralisera dess konsekvenser, och då bara tillfälligt. Vilka verktyg kan användas för att göra detta?

Metod "5 varför"

Den utvecklades redan på 40-talet, men blev populär 30 år senare, när Toyota började använda den aktivt. Hur går en sådan analys till?

Först måste du formulera och skriva ner problemet. Ställ sedan frågan: "Varför händer detta?" och skriv ner alla anledningarna. Efter det måste du göra samma sak för varje svar. Sedan följer vi samma mönster, tills frågan "Varför?" kommer inte att tillfrågas 5 gånger. Som regel är det det femte svaret som är den verkliga orsaken.

Ishikawa Diagram

Med den här metoden kan du grafiskt representera orsak-och-verkan-relationerna för alla fenomen i näringslivet. Uppkallad efter dess skapare, kemisten Kaora Ishikawa, och används flitigt inom management.

När man bygger ett diagram finns det fem troliga källor till problem: människor, material, miljö (miljö), utrustning och metoder. Var och en av dem kan i sin tur innehålla mer detaljerade skäl. Till exempel,anställdas arbete beror på kompetensnivå, hälsa, personliga problem, etc.

Sekvensen för att konstruera Ishikawa-diagrammet:

- Rita en horisontell pil till höger och skriv ett väldefinierat problem nära dess spets.

- Sned mot huvudpilen, avbilda de 5 huvudinfluenser som vi pratade om ovan.

- Använd små pilar för att visa detaljerade skäl. Mindre grenar kan läggas till efter behov. Detta görs tills alla troliga orsaker har skrivits ut.

Därefter skrivs alla mottagna alternativ ut i en kolumn, från det mest realistiska till det minsta.

"Brainstorm"

En gruppdiskussion med experter och nyckelpersoner, där varje deltagares uppgift är att nämna så många potentiella orsaker och lösningar på problemet som möjligt, inklusive de mest fantastiska.

Efter teoretisk analys är det nödvändigt att hitta verkliga faktauppgifter som bekräftar att orsakerna till problemet är korrekt identifierade. Du kan inte agera på förnimmelser ("mest troligt…").

När det gäller själva planeringen är detaljerna också viktiga här. Det är viktigt att sätta deadlines, beskriva en tydlig sekvens av åtgärder och mätbara resultat (inklusive mellanliggande sådana) som de bör leda till.

Gör (gör)

Det andra steget i PDCA-cykeln är genomförandet av planen, genomförandet av förändringar. Oftast är det mer ändamålsenligt att först genomföra de beslut som fattasliten skala, gör ett "fälttest" och kontrollera hur det fungerar på ett litet område eller föremål. Om det finns förseningar, förseningar, är det viktigt att förstå vad som är orsaken (orealistisk planering eller bristande disciplin från de anställdas sida). Dessutom införs ett mellanliggande kontrollsystem som gör det möjligt att inte bara vänta på resultaten, utan att ständigt övervaka vad som redan har gjorts.

Check

I enkla ordalag, nu behöver vi svara på en enda fråga: "Vad har vi lärt oss?". PDCA-cykeln innebär en ständig bedömning av de uppnådda resultaten. Det är nödvändigt att utvärdera framstegen mot de uppsatta målen, fastställa vad som fungerar bra och vad som behöver förbättras. Det görs huvudsakligen genom att kontrollera företagets rapporter och annan dokumentation.

För en framgångsrik implementering av Shewhart-Deming-cykeln (PDCA) i näringslivet är det nödvändigt att upprätta regelbunden rapportering om utfört arbete och diskutera resultaten med anställda. Det idealiska verktyget för detta är införandet av nyckelindikatorer för KPI, på grundval av vilka ett system för motivation och belöningar för de mest produktiva medarbetarna byggs upp.

Act

Det sista steget är faktiskt handling. Det kan finnas flera alternativ här:

- implementera ändring;

- avvisa beslutet om det visade sig vara ineffektivt;

- upprepa alla steg i PDCA-cykeln igen, men introducera vissajusteringar.

Om något fungerar bra och kan replikeras måste lösningen standardiseras. För att göra detta görs lämpliga ändringar i företagets dokumentation: arbetsföreskrifter, instruktioner, checklistor för kontroll av arbetsprestationer, utbildningsprogram för anställda etc. Parallellt bör möjligheten att införa förbättringar av andra affärsprocesser där liknande problem kan uppstå utvärderas..

Om den utvecklade handlingsplanen inte gav de förväntade resultaten, måste du analysera orsakerna till misslyckandet och sedan återgå till det första steget (Plan) och prova en annan strategi.

Rekommenderad:

Hjälp om formen för en bank för ett bolån: förfarandet för att erhålla, villkor för tillhandahållande, en översikt över banker

Lön "i ett kuvert" visas inte i officiella dokument. Vad du ska göra om du vill ansöka om ett bolån. Hur ger man data om reallöner? För dessa ändamål finns ett intyg i form av en bank för ett bolån. Hur utfärdar man ett certifikat korrekt? Vilka banker fungerar på detta sätt? Vilka är villkoren för att få lån

Indikator för handelssessioner för MT4. Handelsplattform för "Forex" MetaTrader 4

Indikatorer för handelssession för MT4 i handel är en av de viktigaste parametrarna. Varje tidsperiod har sina egna egenskaper, egenskaper, marknadslikviditet och volatilitet. Den framtida lönsamheten eller förlusten för en valutaspekulant beror på alla dessa parametrar. Därför har handlare och experter speciellt utvecklade verktyg för vissa marknadsfaser och handelssessioner

Skatteavdrag för enskilda företagare: hur man hittar, var man ansöker, huvudtyper, nödvändiga handlingar, regler för registrering och villkor för att få

Rysk lagstiftning ger en reell möjlighet att få skatteavdrag för en enskild företagare. Men ofta känner företagare antingen inte till en sådan möjlighet alls, eller så har de inte tillräcklig information om hur den kan fås. Kan en enskild företagare få skatteavdrag, vilken typ av förmåner tillhandahålls av rysk lag och vilka är villkoren för deras registrering? Dessa och andra frågor kommer att diskuteras i artikeln

Former för affärskommunikation. Språket för affärskommunikation. Normer för affärskommunikation

Formerna för affärskommunikation är ganska olika i det moderna sociala livet. Både ekonomiska enheter av vissa former av ägande och vanliga medborgare ingår affärs- och affärsrelationer

Tekniskt pass för hemmet: hur och var man gör? Villkor för framställning av ett tekniskt pass för huset

Ett av de viktigaste dokumenten relaterade till fastigheter är ett tekniskt pass för ett hus. Den kommer att behövas för att utföra alla transaktioner och tillverkas vid BKB på anläggningens plats. Hur mycket kostar det, vilka dokument som behöver samlas in, liksom registreringsbevisets giltighet och andra nyanser mer detaljerat i nästa material