2026 Författare: Howard Calhoun | [email protected]. Senast ändrad: 2025-01-24 13:25:48

I processerna för att erhålla höghållfasta stål spelar legeringsoperationer och modifiering av bassammansättningen en viktig roll. Grunden för sådana förfaranden är tekniken att tillsätta metallföroreningar med olika egenskaper, men gas-luftreglering är också av ingen liten betydelse. Det är denna tekniska operation som driften av syreomvandlaren, som används allmänt inom metallurgi vid tillverkning av stållegeringar i stora volymer, är orienterad.

Omvandlardesign

Utrustningen är ett päronformat kärl, försett med ett innerfoder och ett tapphål för utsläpp av smältprodukter. En öppning med en hals är anordnad i den övre delen av strukturen för tillförsel av lans, skrot, smält järn, legeringsblandningar och gasavlägsnande. Tonnaget varierar från 50 till 400 ton. Som material för tillverkning av konstruktionen används plåt eller svetsat mellanstål.ca 50-70 mm tjock. En typisk syreomvandlaranordning ger möjligheten att ta loss botten - det här är modifieringar med bottenspolning med gas-luftblandningar. Bland enhetens hjälp- och funktionselement kan man peka ut en elmotor, en rörledningsinfrastruktur för cirkulerande syreflöden, axiallager, en spjällplattform och en stödram för montering av strukturen.

Supportringar och trunion

Omvandlaren är placerad på rullager, som är fixerade på ramen. Designen kan vara stationär, men detta är sällsynt. Vanligtvis, i konstruktionsstadierna, bestäms möjligheten att transportera eller flytta enheten under vissa förhållanden. Det är för dessa funktioner som utrustningen i form av stödringar och stift ansvarar. Gruppen av lager ger möjlighet till vridning av utrustningen runt axeltapparna. Tidigare modeller av omvandlare antog kombinationen av bärarutrustningen och smältutrustningens kropp, men på grund av exponering för höga temperaturer och deformation av hjälpmaterial ersattes denna designlösning av ett mer komplext, men pålitligt och hållbart schema för interaktion mellan den funktionella enheten och fartyget.

Särskilt modern syrgasomvandlare är försedd med en separat stödring, i vars struktur även tappar och ett fast hölje är införda. Det tekniska gapet mellan höljet och stödbasen förhindrar negativa temperatureffekter på de känsliga delarna av upphängningar och mobila mekanismer. Fixeringssystemet för själva omvandlaren implementeras av stopp. Själva stödringen är en bärare, bildad av två halvringar och tappplattor fästa vid dockningspunkterna.

Vridmekanism

Den elektriska drivningen låter omvandlaren rotera 360°. Den genomsnittliga rotationshastigheten är 0,1-1 m/min. I sig själv är denna funktion inte alltid nödvändig - beroende på organisationen av tekniska operationer under arbetsflödet. Till exempel kan ett varv krävas för att orientera halsen direkt till punkten för tillförsel av skrot, gjutning av järn, tömning av stål, etc. Vridmekanismens funktion kan vara annorlunda. Det finns både envägs- och tvåvägssystem. Syrgasomvandlare med en bärkraft på upp till 200 ton antar i regel endast en sväng i en riktning. Detta beror på det faktum att i sådana konstruktioner krävs mindre vridmoment vid lutning av nacken. För att eliminera förbrukningen av överskottsenergi under driften av tung utrustning är den försedd med en tvåvägsrotationsmekanism, som kompenserar för kostnaden för att manipulera nacken. Torsionssystemets struktur inkluderar en växellåda, en elmotor och en spindel. Detta är det traditionella arrangemanget av en stationär drivenhet monterad på en betongmassa. Mer tekniska gångjärnsmekanismer är fästa på tappen och drivs av en driven växel med ett system av lager, som också aktiveras av elmotorer genom ett axelsystem.

Omvandlarmått

Under designen måste designparametrarna beräknas baserat på vilken ungefärlig spolvolym, exklusive smältutkast, som kommer att produceras. Under senare år har det utvecklats enheter som tar emot material i volymer från 1 till 0,85 m3/t. Halsens lutning beräknas också, vars vinkel är i genomsnitt från 20° till 35°. Men praxis att använda sådana anläggningar visar att överskridande av lutningen på 26° försämrar fodrets kvalitet. På djupet är omvandlarens dimensioner 1-2 m, men när lastkapaciteten ökar kan även konstruktionens höjd öka. Konventionella omvandlare upp till 1 m djup kan ta emot en belastning på högst 50 ton. När det gäller diametern varierar den i genomsnitt från 4 till 7 m. Tjockleken på halsen är 2-2,5 m.

BOF foder

Obligatorisk teknisk procedur, under vilken omvandlarens innerväggar är försedda med ett skyddande lager. Samtidigt bör det beaktas att, till skillnad från de flesta metallurgiska ugnar, utsätts denna design för mycket högre termiska belastningar, vilket också bestämmer beklädnadens egenskaper. Detta är en procedur som involverar läggning av två skyddande lager - funktionella och förstärkande. Ett lager av skyddande förstärkning med en tjocklek på 100-250 mm ligger i direkt anslutning till kroppens yta. Dess uppgift är att minska värmeförlusten och förhindra utbrändhet av det övre lagret. Materialet som används är magnesit eller magnesit-kromit tegel, som kan fungera i flera år utan förnyelse.

Det översta arbetsskiktet har en tjocklek på ca 500-700 mm och byts ut ganska ofta då det slits ut. I detta skede behandlas BOF med icke-brännande sand- eller hartsbundna eldfasta föreningar. Basmaterialet för detta foderskikt är dolomit med magnesittillsatser. Standardlastberäkningen baseras på en temperatureffekt på cirka 100-500 °C.

Shotcrete foder

Under aggressiv temperatur och kemisk påverkan förlorar de inre ytorna på omvandlarstrukturen snabbt sina kvaliteter - återigen, detta gäller det yttre slitaget av det termiska skyddets arbetsskikt. Sprutbetongfoder används som reparationsoperation. Detta är en varmreduktionsteknik där en eldfast komposition läggs med hjälp av specialutrustning. Den appliceras inte på ett kontinuerligt sätt, utan punktvis på hårt slitna delar av basfodret. Proceduren utförs på speciella sprutbetongmaskiner som matar en vattenkyld lans med en massa koksdamm och magnesitpulver till det skadade området.

Smältteknik

Traditionellt finns det två sätt att implementera smältning av syreomvandlare - Bessemer och Thomas. Men moderna metoder skiljer sig från dem genom lågt kväveinnehåll i ugnen, vilket förbättrar kvaliteten på arbetsprocessen. Tekniken genomförs i följande steg:

- Laddar skrot. Cirka 25-27 % av laddningens totala massa laddas in i den lutande omvandlaren med hjälp av skopor.

- Fyllninggjutjärn eller stållegering. Flytande metall vid temperaturer upp till 1450 °C hälls i en lutad omvandlare med skänkar. Operationen varar inte mer än 3 minuter.

- Utrensning. I denna del tillåter tekniken för ståltillverkning i syreomvandlare olika tillvägagångssätt när det gäller att tillföra en gas-luftblandning. Flödet kan riktas uppifrån, under, botten och kombinerat, beroende på typ av utrustningsdesign.

- Tar emot prover. Temperaturen mäts, oönskade föroreningar avlägsnas och analys av kompositionen förväntas. Om dess resultat uppfyller designkraven släpps smältan och om inte görs justeringar.

För- och nackdelar med teknik

Metoden är uppskattad för sin höga produktivitet, enkla system för syrgasförsörjning, strukturell tillförlitlighet och relativt låga kostnader i allmänhet för organisationen av processen. När det gäller nackdelarna inkluderar de i synnerhet restriktioner när det gäller tillförsel av slam och återvinningsbart material. Samma metallskrot med andra inneslutningar kan inte vara mer än 10%, och detta tillåter inte att modifiera smältningens struktur i erforderlig utsträckning. Dessutom förbrukar blåsning en stor mängd användbart järn.

Tekniktillämpning

Kombinationen av plus och minus avgjorde i slutändan karaktären av användningen av omvandlare. Framför allt tillverkar metallurgiska anläggningar låglegerat, kol- och legerat stål av hög kvalitet, tillräckligt för användningen av materialet inom tung industri och konstruktion. Ta emot stål insyreomvandlaren är legerad och förbättrade individuella egenskaper, vilket utökar omfattningen av den slutliga produkten. Rör, tråd, skenor, hårdvara, hårdvara etc. tillverkas av de resulterande råvarorna. Tekniken används också i stor utsträckning inom icke-järnmetallurgi, där blisterkoppar erhålls med tillräcklig blåsning.

Slutsats

Smältning i omvandlaranläggningar anses vara en moraliskt föråldrad teknik, men den fortsätter att användas på grund av den optimala kombinationen av produktivitet och ekonomiska kostnader för processen. Till stor del underlättas efterfrågan på teknik också av de strukturella fördelarna med den utrustning som används. Samma möjlighet till direktlastning av metallskrot, laddning, slam och annat avfall, om än i begränsad omfattning, utökar möjligheterna att modifiera legeringen. En annan sak är att för den fullfjädrade driften av stora omvandlare med förmågan att vända, krävs organisationen av ett lämpligt rum på företaget. Därför utförs smältning med syrgasrening i stora volymer huvudsakligen av stora företag.

Rekommenderad:

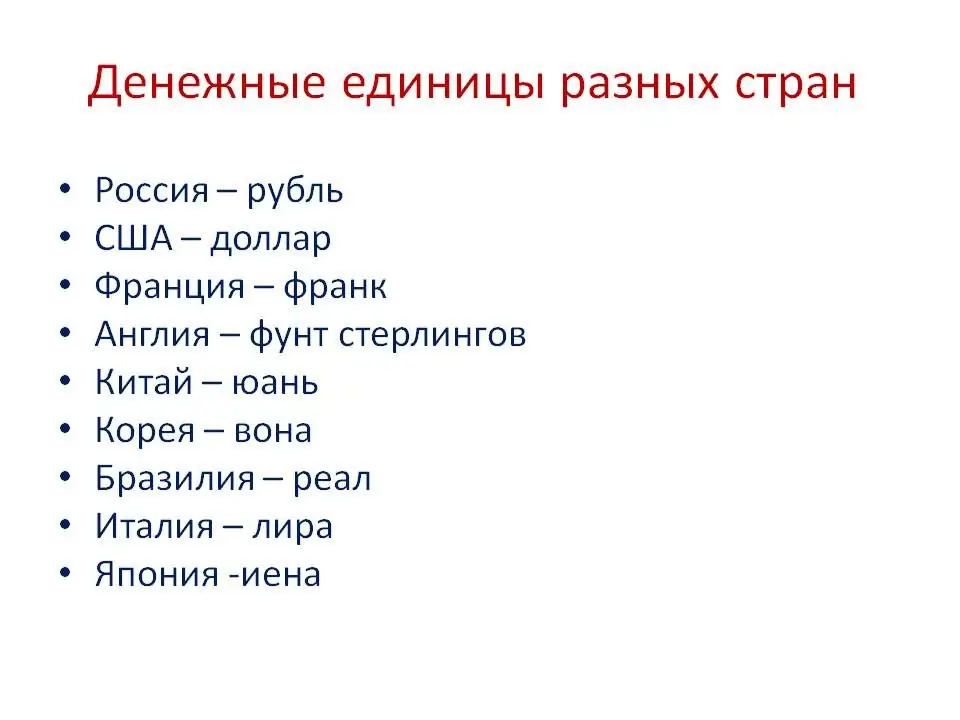

Ghanas monetära enhet, dess historia och växelkurs

Ghanas valuta kallas "cedi". Det är inte särskilt vanligt i världen, chanserna att träffa det på ett valutaväxlingskontor på någon internationell flygplats är små. När det gäller popularitet är det sämre än den ryska rubeln, den japanska yenen och den kanadensiska dollarn

Glasugn: typer, enhet, specifikationer och praktisk tillämpning

Idag använder människor aktivt glas för en mängd olika ändamål. Själva glastillverkningsprocessen är smältning av råmaterial eller laddning. Glassmältugnar används för att smälta materialet. De finns i olika typer och klassificeras enligt flera kriterier

Monetär enhet – vad är det? Definition av den monetära enheten och dess typer

Den monetära enheten fungerar som ett mått för att uttrycka värdet av varor, tjänster, arbete. Å andra sidan har varje monetär enhet i olika länder sitt eget mått på måtten. Historiskt sett sätter varje stat sin egen enhet för pengar

Universell enhet: typer, enhet och syfte

Idag har teknikutvecklingen gått ganska långt, och de operationer som tidigare utfördes av två olika enheter kan utföras av bara en maskin. Ett slående exempel på sådana framsteg var den universella driften

Vad du behöver för att arbeta i en taxi: nödvändiga dokument och krav, föreskrifter och juridiska aspekter. Feedback och råd från taxichaufförer, kunder och trafikledare

Enligt många passagerare är jobbet som taxichaufför det enklaste. Man sitter, lyssnar på trevlig musik och kör fram och tillbaka. Och de ger dig pengar för det. Men detta är bara den yttre sidan av myntet. Det omvända är mycket mindre rosa. Vi kommer att prata om det i den här artikeln. Och vi kommer också att lyfta fram vad du behöver för att arbeta i en taxi