2026 Författare: Howard Calhoun | calhoun@techconfronts.com. Senast ändrad: 2025-01-24 13:25:41

Metrology är vetenskapen om mätningar, medel och metoder för att säkerställa deras enhet, såväl som sätt att uppnå den nödvändiga noggrannheten. Dess ämne är valet av kvantitativ information om parametrarna för objekt med en given tillförlitlighet och noggrannhet. Regelverket för metrologi är standarder. I den här artikeln kommer vi att överväga systemet med toleranser och landningar, som är en underavdelning av denna vetenskap.

Begreppet utbytbarhet av delar

I moderna fabriker tillverkas traktorer, bilar, verktygsmaskiner och andra maskiner inte av enheter eller tiotals, utan av hundratals och till och med tusentals. Med sådana produktionsvolymer är det mycket viktigt att varje tillverkad del eller montering passar exakt på sin plats under monteringen utan ytterligare låssmedsjusteringar. När allt kommer omkring är sådana operationer ganska mödosamma, dyra och tar mycket tid, vilket inte är acceptabelt i massproduktion. Det är lika viktigt att de delar som kommer in i monteringen tillåter utbyte.till andra gemensamma ändamål med dem, utan skada på hela den färdiga enhetens funktion. Sådan utbytbarhet av delar, sammansättningar och mekanismer kallas enande. Detta är en mycket viktig punkt inom maskinteknik, det låter dig spara inte bara kostnaden för att designa och tillverka delar, utan också produktionstid, dessutom förenklar det reparationen av produkten som ett resultat av dess drift. Utbytbarhet är komponenters och mekanismers egendom att ta plats i produkter utan föregående urval och utföra sina huvudfunktioner i enlighet med specifikationerna.

Passande delar

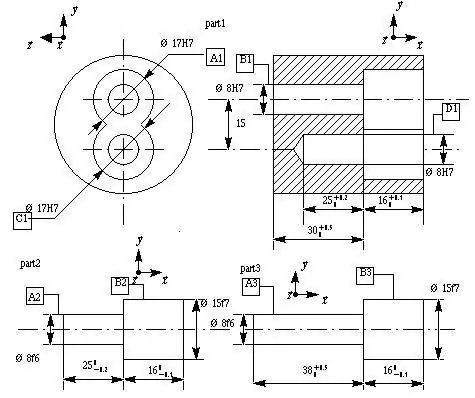

Två delar, fasta eller rörligt förbundna med varandra, kallas parning. Och värdet med vilket denna artikulation utförs kallas vanligtvis för parningsstorleken. Ett exempel är diametern på hålet i remskivan och motsvarande axeldiameter. Värdet med vilket anslutningen inte uppstår brukar kallas den fria storleken. Till exempel remskivans ytterdiameter. För att säkerställa utbytbarhet måste delarnas passande dimensioner alltid vara korrekta. Sådan bearbetning är emellertid mycket komplicerad och ofta opraktisk. Därför används inom tekniken en metod för att erhålla utbytbara delar när man arbetar med den så kallade ungefärliga noggrannheten. Det ligger i det faktum att för olika driftsförhållanden ställer noder och delar in de tillåtna avvikelserna för deras storlekar, under vilka den oklanderliga funktionen av dessa delar i enheten är möjlig. Sådana förskjutningar, beräknade för en mängd olika driftsförhållanden, är inbyggda i en givenett visst schema, dess namn är "ett enhetligt system av toleranser och landningar".

Begreppet toleranser. Kvantitetsegenskaper

De beräknade data för den del som tillhandahålls på ritningen, från vilken avvikelserna räknas, kallas vanligtvis för den nominella storleken. Vanligtvis uttrycks detta värde i hela millimeter. Storleken på delen, som faktiskt erhålls under bearbetningen, kallas den faktiska storleken. Värdena mellan vilka denna parameter fluktuerar kallas vanligtvis gränsen. Av dessa är maximiparametern den största storleksgränsen och minimiparametern den minsta. Avvikelser är skillnaden mellan nominellt värde och gränsvärde för en del. På ritningarna anges denna parameter vanligtvis i numerisk form med en nominell storlek (det övre värdet anges ovan och det nedre värdet nedan).

Inträdesexempel

Om ritningen visar värdet 40+0, 15-0, 1, betyder det att den nominella storleken på del är 40 mm, den största gränsen är +0,15, den minsta är -0,1. Skillnaden mellan det nominella och maximala gränsvärdet kallas den övre avvikelsen, och mellan den minsta - den nedre. Härifrån kan de faktiska värdena lätt bestämmas. Av detta exempel följer att det största gränsvärdet blir lika med 40+0, 15=40,15 mm och det minsta: 40-0, 1=39,9 mm. Skillnaden mellan de minsta och största gränsstorlekarna kallas tolerans. Beräknat enligt följande: 40, 15-39, 9=0,25 mm.

Sp alter och täthet

Låt oss övervägaett specifikt exempel där toleranser och passningar är nyckeln. Anta att vi behöver en del med ett hål 40+0, 1 för att passa på en axel med måtten 40-0, 1 -0, 2. Det kan ses från villkoret att diametern för alla alternativ kommer att vara mindre än hålet, vilket innebär att med en sådan anslutning kommer ett gap nödvändigtvis att uppstå. En sådan landning kallas vanligtvis en rörlig, eftersom axeln kommer att rotera fritt i hålet. Om delstorleken är 40+0, 2+0, 15, kommer den under alla förhållanden att vara större än hålets diameter. I det här fallet måste axeln tryckas in, och det blir störningar i anslutningen.

slutsatser

Baserat på ovanstående exempel kan följande slutsatser dras:

- Gap är skillnaden mellan de faktiska måtten på axeln och hålet, när det senare är större än det första. Med denna anslutning har delarna fri rotation.

- Förspänning brukar kallas skillnaden mellan de faktiska måtten på hålet och axeln, när den senare är större än den första. Med denna anslutning pressas delarna in.

Passar och noggrannhetsklasser

Landningar delas vanligtvis in i fasta (varma, pressade, lätta, döva, täta, täta, spända) och rörliga (glidande, löpning, rörelse, lättlöpande, bredlöpande). Inom maskinteknik och instrumentering finns det vissa regler som reglerar toleranser och landningar. GOST tillhandahåller vissa noggrannhetsklasser vid tillverkning av sammansättningar med angivna dimensionsavvikelser. Från praktikenDet är känt att detaljerna i väg- och jordbruksmaskiner utan att skada deras funktion kan tillverkas med mindre noggrannhet än för svarvar, mätinstrument och bilar. I detta avseende har toleranser och passningar inom maskinteknik tio olika noggrannhetsklasser. De mest exakta av dem är de första fem: 1, 2, 2a, 3, 3a; de följande två hänvisar till medel noggrannhet: 4 och 5; och de tre sista till grova: 7, 8 och 9.

För att ta reda på vilken noggrannhetsklass delen ska göras till, på ritningen, bredvid bokstaven som indikerar passformen, sätt en siffra som indikerar denna parameter. Till exempel betyder märkning C4 att typen är glidande, klass 4; X3 - löpartyp, klass 3:a. För alla landningar av den andra klassen sätts inte en digital beteckning, eftersom den är den vanligaste. Du kan få detaljerad information om denna parameter från uppslagsboken "Tolerances and Fits" i två volymer (Myagkov V. D., 1982 års upplaga).

Skaft- och hålsystem

Tolerans och passningar betraktas vanligtvis som två system: hål och axlar. Den första av dem kännetecknas av det faktum att alla typer med samma grad av noggrannhet och klass hänvisar till samma nominella diameter. Hål har konstanta värden för gränsavvikelser. En mängd olika landningar i ett sådant system erhålls som ett resultat av att axelns maximala avvikelse ändras.

Den andra av dem kännetecknas av att alla typer med samma grad av noggrannhet och klass hänvisar till samma nominella diameter. Axeln har konstanta gränsvärdenavvikelser. En mängd olika landningar utförs som ett resultat av att värdena för de maximala avvikelserna för hålen ändras. I ritningarna av hålsystemet är det vanligt att beteckna bokstaven A, och skaftet - bokstaven B. Nära bokstaven placeras tecknet för noggrannhetsklassen

Exempel på symboler

Om "30A3" anges på ritningen betyder det att den aktuella delen måste bearbetas med ett hålsystem av tredje noggrannhetsklassen, om "30A" anges betyder det att man använder samma system, men tvåan. Om toleransen och passformen är gjorda enligt axelprincipen, anges den erforderliga typen vid den nominella storleken. Till exempel motsvarar en del med beteckningen "30B3" bearbetningen av axelsystemet i den tredje noggrannhetsklassen.

I sin bok förklarar M. A. Paley ("Toleranser och passningar") att inom maskinteknik används principen om ett hål oftare än en axel. Detta beror på att det kräver mindre utrustning och verktyg. Till exempel, för att bearbeta ett hål med en given nominell diameter enligt detta system, behövs endast en brotsch för alla avsatser av denna klass, och en gränsplugg behövs för att ändra diametern. Med ett axelsystem krävs en separat brotsch och en separat plugg för att säkerställa att varje passform inom samma klass.

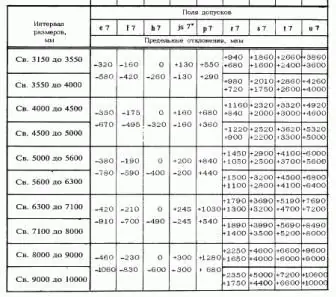

Toleranser och passningar: avvikelsetabell

För att fastställa och välja noggrannhetsklasser är det vanligt att använda speciell referenslitteratur. Så toleranser och passningar (en tabell med ett exempel ges i den här artikeln) är som regel mycket små värden. Förför att inte skriva extra nollor betecknas de i litteraturen i mikron (tusendelar av en millimeter). En mikron motsvarar 0,001 mm. Vanligtvis anges de nominella diametrarna i den första kolumnen i en sådan tabell, och hålets avvikelser anges i den andra. Resten av graferna ger olika storlekar på landningar med motsvarande avvikelser. Plustecknet bredvid ett sådant värde anger att det ska adderas till den nominella storleken, minustecknet anger att det ska subtraheras.

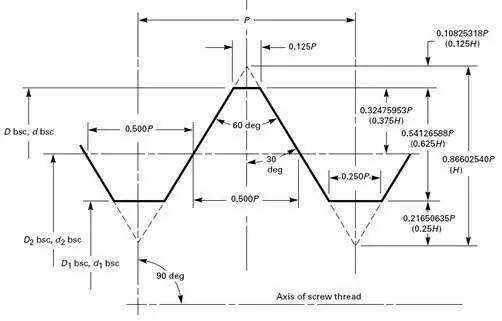

Trådar

Tolerans och passningar av gängade anslutningar måste ta hänsyn till att gängorna endast är ihopkopplade på sidorna av profilen, endast ångtäta typer kan vara ett undantag. Därför är huvudparametern som bestämmer arten av avvikelserna medeldiametern. Toleranser och passningar för ytter- och innerdiametrarna är inställda för att helt eliminera möjligheten att klämma längs trågen och topparna på gängan. Felen att minska den yttre dimensionen och öka den inre dimensionen kommer inte att påverka sminkprocessen. Avvikelser i gängstigning och profilvinkel gör dock att fästelementet fastnar.

Gap trådtoleranser

Tolerans- och frigångspassningar är de vanligaste. I sådana anslutningar är det nominella värdet av medeldiametern lika med det största medelvärdet för mutterns gänga. Avvikelser räknas vanligtvis från profillinjen vinkelrätt mot gängaxeln. Detta bestäms av GOST 16093-81. Toleranser för gängdiametern på muttrar och bultar tilldelas beroende på den specificerade noggrannhetsgraden (anges med ett nummer). Accepteradnästa serie av värden för denna parameter: q1=4, 6, 8; d2=4, 6, 7, 8; Dl=4, 6, 7, 8; D2=4, 5, 6, 7. Toleranser är inte inställda för dem. Att placera gängdiameterfälten i förhållande till det nominella profilvärdet hjälper till att bestämma huvudavvikelserna: de övre för bultarnas yttre värden och de nedre för muttrarnas interna värden. Dessa parametrar beror direkt på noggrannheten och anslutningssteget.

Toleranser, passningar och tekniska mått

För tillverkning och bearbetning av delar och mekanismer med specificerade parametrar måste svarvaren använda en mängd olika mätverktyg. Vanligtvis, för grova mätningar och kontroll av produkters dimensioner, används linjaler, bromsok och inre mätare. För mer exakta mätningar - bromsok, mikrometrar, mätare, etc. Alla vet vad en linjal är, så vi kommer inte att uppehålla oss vid det.

Bromsoket är ett enkelt verktyg för att mäta yttermåtten på arbetsstycken. Den består av ett par svängbara böjda ben fixerade på samma axel. Det finns också en fjädertyp av bromsok, den är inställd på önskad storlek med en skruv och mutter. Ett sådant verktyg är lite bekvämare än ett enkelt, eftersom det behåller det angivna värdet.

Bromsoket är utformat för att ta interna mätningar. Det finns en vanlig och fjädertyp. Enheten för detta verktyg liknar en bromsok. Instrumentets noggrannhet är 0,25 mm.

En bromsok är en mer exakt enhet. De kan mäta både yttre och inre ytor.bearbetade delar. När svarvaren arbetar på en svarv, använder den ett bromsok för att mäta djupet på ett spår eller en avsats. Detta mätverktyg består av ett skaft med gradering och käftar och en ram med ett andra par käftar. Med hjälp av en skruv fixeras ramen på stången i önskat läge. Mätnoggrannheten är 0,02 mm.

Djupmätare - den här enheten är designad för att mäta djupet av spår och underskärningar. Dessutom låter verktyget dig bestämma den korrekta positionen för avsatserna längs axelns längd. Enheten för den här enheten liknar en bromsok.

Mikrometrar används för att exakt bestämma diametern, tjockleken och längden på arbetsstycket. De ger avläsningar med en noggrannhet på 0,01 mm. Det uppmätta föremålet är placerat mellan mikrometerskruven och den fasta hälen, justeringen görs genom att vrida trumman.

Invändiga mätare används för noggranna mätningar av invändiga ytor. Det finns fasta och glidande enheter. Dessa verktyg är stavar med mätkuländar. Avståndet mellan dem motsvarar diametern på hålet som bestäms. Måttgränserna för innermåttet är 54-63 mm, med ett extra huvud kan diametrar upp till 1500 mm bestämmas.

Rekommenderad:

Teknologiska processer inom maskinteknik. Automatiserade processkontrollsystem

Teknologisk process är grunden för all produktionsverksamhet. Den innehåller en uppsättning procedurer som utförs i en viss sekvens, vars åtgärd syftar till att ändra formen, storleken och egenskaperna hos den tillverkade produkten. De främsta exemplen på tekniska processer är mekanisk, termisk, kompressionsbearbetning, samt montering, förpackning, tryckbehandling och mycket mer

Konceptet och typerna av makt inom förv altning. Grunder och former för maktmanifestation i förv altningen

En person som har en ledande position tar alltid ett stort ansvar. Chefer måste kontrollera produktionsprocessen samt hantera företagets anställda. Hur det ser ut i praktiken och vilka typer av makt som finns i förv altningen, läs nedan

Hur hanterar man ett förv altningsbolag för bostäder och kommunala tjänster? Förv altningsbolagets licensiering, organisation och verksamhet inom området bostäder och kommunala tjä

Idag finns det ingen konkurrens inom bostadsförv altningen på den moderna hemmamarknaden. Och de flesta av de företag som finns är ofta initiativlösa eller till och med problematiska. Och detta trots att förv altningsbolaget tvärtom är utformat för att förbättra detta område och säkerställa en rationell användning av medlen. Det är frågan om hur man hanterar ett förv altningsbolag för bostäder och kommunala tjänster som den här artikeln ägnas åt

Typer av gängor som används inom maskinteknik

En tråd är en utsmyckad spiral med konstant stigning applicerad på en konisk eller cylindrisk yta. Det är huvudelementet för att ansluta två typer av fästelement. Hittills, för allmänna maskinbyggnadsapplikationer, är de huvudsakliga yttre och inre gängorna metriska

Informationsflöden inom logistik är Koncept och klassificering, egenskaper och exempel

Informationslogistik handlar om organisationen av dataflöden som åtföljer materiella värden i processen för deras rörelse. Det låter dig koppla samman utbud, produktion och försäljning. Informationsflöden inom logistik är ett verktyg för att hantera processerna för förflyttning och lagerhållning av produkter