2026 Författare: Howard Calhoun | [email protected]. Senast ändrad: 2025-01-24 13:25:37

På grund av sin lätthet, duktilitet och motståndskraft mot korrosion har aluminium blivit ett oumbärligt material i många industrier. Flygaluminium är en grupp legeringar som kännetecknas av ökad styrka med inkluderandet av magnesium, kisel, koppar och mangan. Ytterligare styrka ges till legeringen med hjälp av den sk. "åldrande effekt" - en speciell metod för härdning under inverkan av en aggressiv atmosfärisk miljö under lång tid. Legeringen uppfanns i början av 1900-talet, kallad duralumin, nu även känd som "avial".

Definition. Historisk utflykt

Början av historien om flygaluminiumlegeringar anses vara 1909. Den tyske metallurgiske ingenjören Alfred Wilm fastställde experimentellt att om en aluminiumlegering med en liten tillsats av koppar, mangan och magnesium efter kylning vid en temperatur på 500 ° C och snabb kylning hålls vid en temperatur på 20-25 grader i 4-5 dagar, blir det gradvis hårdare och starkare utan att förlora duktilitet. Proceduren kallades "åldrande" eller "mognad". I processen med sådan härdning fylls kopparatomermånga små zoner vid korngränserna. Kopparatomens diameter är mindre än aluminiums, därför uppstår en tryckspänning, som ett resultat av vilken hållfastheten hos materialet ökar.

För första gången bemästrades legeringen på de tyska fabrikerna Dürener Metallwerken och fick varumärket Dural, därav namnet "duralumin". Därefter förbättrade de amerikanska metallurgerna R. Archer och V. Jafris sammansättningen genom att ändra andelen, främst av magnesium. Den nya legeringen fick namnet 2024, som används flitigt i olika modifieringar även nu, och hela familjen av legeringar heter Avial. Denna legering fick namnet "flygaluminium" nästan omedelbart efter upptäckten, eftersom den helt ersatte trä och metall i flygplanskonstruktioner.

Huvudtyper och egenskaper

Det finns tre huvudgrupper:

- Familjerna aluminium-mangan (Al-Mn) och aluminium-magnesium (Al-Mg). Den huvudsakliga egenskapen är hög korrosionsbeständighet, knappt sämre än rent aluminium. Sådana legeringar lämpar sig väl för lödning och svetsning, men skärs dåligt. Ej härdad genom värmebehandling.

- Korrosionsbeständiga legeringar av aluminium-magnesium-kisel-systemet (Al-Mg-Si). De härdas genom värmebehandling, nämligen härdning vid en temperatur på 520 ° C, följt av snabb kylning med vatten och naturlig åldring i cirka 10 dagar. En utmärkande egenskap hos denna grupp av material är deras höga korrosionsbeständighet under drift under normala förhållanden och under påfrestning.

- Strukturella aluminium-koppar-magnesiumlegeringar (Al-Cu-Mg). Deras bas är aluminium legerat med koppar, mangan och magnesium. Genom att ändra proportionerna av legeringselement erhålls aluminium av flygplanskvalitet, vars egenskaper kan skilja sig åt.

Material i den sista gruppen har goda mekaniska egenskaper, men är mycket känsliga för korrosion än den första och andra familjen av legeringar. Graden av känslighet för korrosion beror på typen av ytbehandling, som fortfarande behöver skyddas med färg eller anodisering. Korrosionsbeständigheten ökas delvis genom införandet av mangan i legeringens sammansättning.

Förutom de tre huvudtyperna av legeringar finns det även smideslegeringar, värmebeständiga, höghållfasta strukturella och andra legeringar som har de egenskaper som krävs för en viss applikation.

Märkning av flyglegeringar

I internationella standarder indikerar den första siffran i flygaluminiummärkningen de viktigaste legeringselementen i legeringen:

- 1000 - ren aluminium.

- 2000 - duraluminium, legeringar legerade med koppar. Under en viss period - den vanligaste rymdlegeringen. Allt oftare ersatt av 7000-seriens legeringar på grund av hög känslighet för spänningskorrosionssprickor.

- 3000 - legeringselement - mangan.

- 4000 - legeringselement - kisel. Legeringar är också kända som siluminer.

- 5000 - legeringselement - magnesium.

- 6000 är de mest sega legeringarna. Legeringselement är magnesium och kisel. Kan värmehärdas för att öka styrkan, men dettaparametern är sämre än 2000- och 7000-serien.

- 7000 - termiskt härdade legeringar, det mest hållbara flygaluminiumet. De viktigaste legeringsämnena är zink och magnesium.

Den andra siffran i märkningen är serienumret för modifieringen av aluminiumlegeringen efter den ursprungliga - siffran "0". De sista två siffrorna är numret på själva legeringen, information om dess renhet genom föroreningar. Om legeringen är erfaren läggs ett femte "X" till markeringen

Idag är de vanligaste kvaliteterna av flygaluminium: 1100, 2014, 2017, 3003, 2024, 2219, 2025, 5052, 5056. Utmärkande egenskaper hos dessa legeringar är: lätthet, duktilitet, god friktionshållfasthet, korrosion och höga belastningar. Inom flygplansindustrin är de mest använda legeringarna 6061 och 7075 flygplansaluminium.

Composition

De viktigaste legeringselementen i flygaluminium är: koppar, magnesium, kisel, mangan, zink. Procentandelen av dessa element i vikt i legeringen bestäms av sådana egenskaper som styrka, flexibilitet, motstånd mot mekanisk påkänning etc. Legeringens bas är aluminium, de viktigaste legeringselementen är koppar (2,2-5,2 viktprocent), magnesium (0,2-2,7%) och mangan (0,2-1%).

En familj av flyglegeringar av aluminium med kisel (4-13 viktprocent) med ett litet innehåll av andra legeringsämnen - koppar, mangan, magnesium, zink, titan, beryllium. Används för att tillverka komplexa delar, även känd som silumin eller gjuten aluminiumlegering. familj av aluminium-magnesiumlegering(1-13 % massa) med andra element har hög duktilitet och korrosionsbeständighet.

Kopparens roll i flygplansaluminium

Närvaron av koppar i sammansättningen av flyglegeringen bidrar till dess härdning, men har samtidigt en dålig effekt på dess korrosionsbeständighet. Koppar faller ut vid korngränserna under härdningsprocessen och gör legeringen mottaglig för gropfrätning, spänningskorrosion och intergranulär korrosion. Kopparrika områden är mer galvaniskt katodiska än den omgivande aluminiummatrisen och är därför mer känsliga för galvanisk korrosion. En ökning av kopparh alten i legeringens massa upp till 12 % ökar hållfasthetsegenskaperna på grund av dispersionsförstärkning under åldring. Med en kopparh alt på mer än 12 % blir legeringen spröd.

Användningsområden

Aluminiumlegeringar är den mest eftertraktade metallen till salu. Den lätta vikten hos aluminium av flygplanskvalitet och dess styrka gör denna legering till ett bra val för många industrier från flygplan till hushållsartiklar (mobiltelefoner, hörlurar, ficklampor). Aluminiumlegeringar används inom varvsindustrin, bilindustrin, konstruktion, järnvägstransporter och kärnkraftsindustrin.

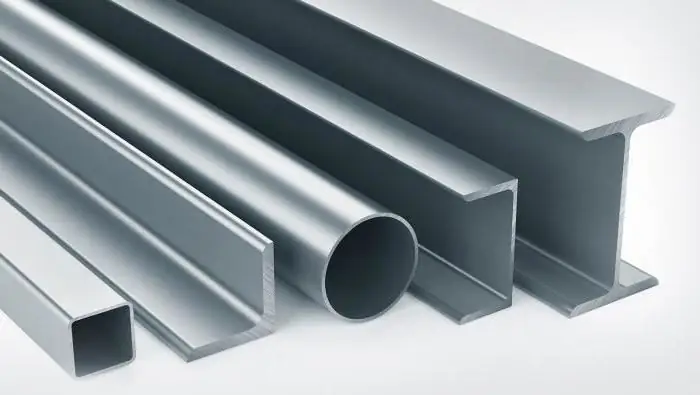

Legeringar med måttlig kopparh alt efterfrågas i stor utsträckning (2014, 2024 etc.). Profiler gjorda av dessa legeringar har hög korrosionsbeständighet, god bearbetbarhet och punktsvetsbarhet. De används för att tillverka kritiska strukturer för flygplan, tunga fordon, militär utrustning.

Aluminiumanslutningsfunktioner av flygplanskvalitet

Svetsning av flyglegeringar utförs uteslutande i en skyddande miljö av inerta gaser. De föredragna gaserna är: helium, argon eller en blandning därav. Helium har en högre värmeledningsförmåga. Detta bestämmer mer gynnsamma temperaturindikatorer för svetsmiljön, vilket gör det möjligt att ganska bekvämt ansluta tjockväggiga strukturella element. Användningen av en blandning av skyddsgaser bidrar till en mer fullständig gasavskiljning. I detta fall minskar sannolikheten för porbildning i svetsen avsevärt.

Flygplansapplikationer

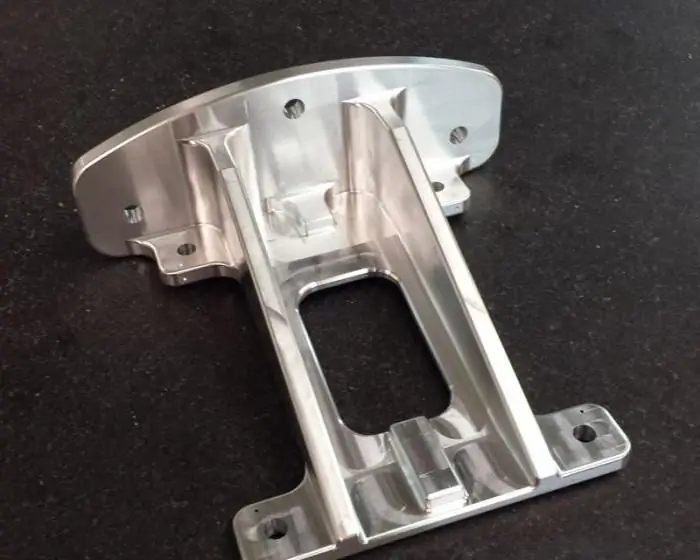

Aluminiumlegeringar för luftfart skapades ursprungligen speciellt för konstruktion av flygutrustning. Av dem tillverkas flygplanskarosser, motordelar, chassi, bränsletankar, fästelement etc. Flygaluminiumdelar används i det inre av kabinen.

2xxx-seriens aluminiumlegeringar används för tillverkning av delar som utsätts för höga temperaturer. Delar av lätt belastade enheter, bränsle-, hydraul- och oljesystem är tillverkade av 3xxx, 5xxx och 6xxx legeringar. Alloy 7075 har fått den bredaste applikationen inom flygplansindustrin. Element är tillverkade av den för drift under betydande belastning, låga temperaturer med hög motståndskraft mot korrosion. Grunden för legeringen är aluminium, och de viktigaste legeringselementen är magnesium, zink och koppar. Kraftprofiler för flygplansstrukturer, hudelement är gjorda av det.

Rekommenderad:

Hjälp om formen för en bank för ett bolån: förfarandet för att erhålla, villkor för tillhandahållande, en översikt över banker

Lön "i ett kuvert" visas inte i officiella dokument. Vad du ska göra om du vill ansöka om ett bolån. Hur ger man data om reallöner? För dessa ändamål finns ett intyg i form av en bank för ett bolån. Hur utfärdar man ett certifikat korrekt? Vilka banker fungerar på detta sätt? Vilka är villkoren för att få lån

Hur mycket tjänar en pilot? pilotlön för civil luftfart

Den prestigefyllda positionen som pilot måste förtjänas genom lång utbildning, praktik och medicinska undersökningar. Ständiga kontroller och medicinska undersökningar åtföljer piloter under hela deras karriär. Och de har ett stort ansvar för många passagerares liv. Ta reda på hur mycket en pilot tjänar, samt vad hans lön beror på

Heptylraketbränsle: egenskaper, egenskaper, fara för människor, användning

Med tillkomsten av en sådan riktning av mänsklig aktivitet som raket- och rymdforskning, uppstod frågan om att säkerställa dess miljösäkerhet. Och den huvudsakliga problematiska länken i detta område var säkerheten för raketbränsle (heptyl) i den direkta processen att lansera raketer och rymdteknik i omloppsbana. När det gäller den andra frågan är problemen med ekologisk säkerhet för planetens biosfär vaga och avlägsna. Men när det gäller toxiciteten hos heptylraketbränsle finns det inga fler frågor

Korrosion av aluminium och dess legeringar. Metoder för att bekämpa och skydda aluminium från korrosion

Aluminium är, till skillnad från järn och stål, ganska motståndskraftigt mot korrosion. Denna metall skyddas från rost av en tät oxidfilm som bildas på dess yta. Men i fallet med förstörelse av den senare ökar den kemiska aktiviteten av aluminium kraftigt

Lod för lödning av koppar, aluminium, mässing, stål, rostfritt stål. Lödsammansättning för lödning. Typer av lödningar för lödning

När det är nödvändigt att säkert fästa ihop olika solida fogar, väljs oftast lödning för detta. Denna process är utbredd i många branscher. Vi måste löda och hemhantverkare